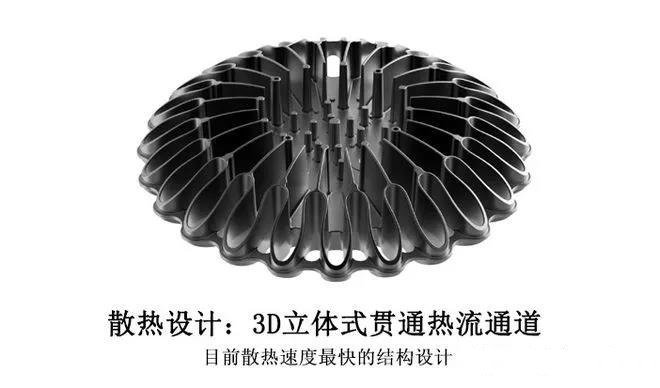

导读:金属3d打印是3d打印行业的主要分支,我们可以通过金属3D打印设计来改进传统零件结构,创造出性能更优,成本更低,甚至颠覆性的创新产品;想下面这个案例通过创新结构设计,利用3D金属打印技术打印出目前世界上散热最快的结构,而这种零件只能通过3D打印才能制造出来。

其次,通过金属3D打印减少零件的个数、减轻重量、减少装配成本和制作高复杂零件这四点来综合降低制造成本。这里资源库就给大家分享一些金属3D打印设计所急需的知识。这里的参数不代表任何标准,不同设备数值多少有些差异。

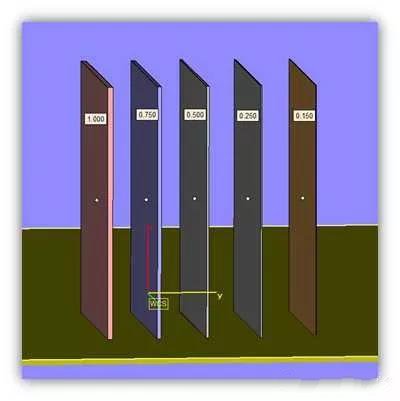

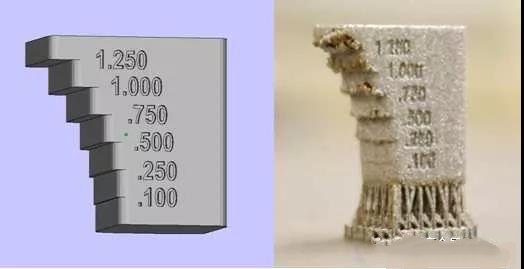

1.最小细节特征

最小细节特征不小于0.15mm,也就是说小于0.15mm的特征、细节,有可能会被忽略,表现不出来。比方说一个0.1的卡槽,尽管最小光斑可以小于0.15mm,由于细节是有特征的,特征有可能被忽略。

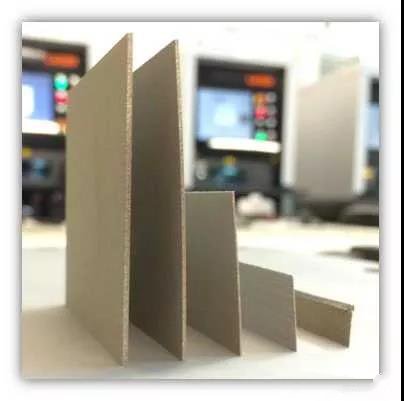

2.最小壁厚

最小壁厚可以达到0.2mm,但建议不要小于0.5mm, 最小壁厚还跟物品的结构,还跟物品的高度和壁厚的比值有关,一般来讲这个比值不要超过40,超过40就有可能发生走形的情况。

3.表面光洁度

表面的粗糙程度,光滑程度和三个因素有关:(1)打印材料;(2)建造参数;(3)零件摆放方向。

在不同的打印情况下,表面粗糙度的情况,设备,形状,摆放等等,都对表面有影响,总体来说垂直比倾斜表面好,倾斜上表面好于下表面。

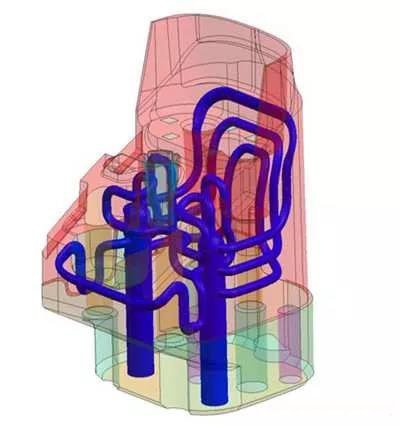

4.支撑结构

江湖一直有个传说,使用粉末3D打印技术不需要支撑,这可能对SLS塑料是成立的,但对于金属3D打印,支撑是需要的,而且很多时候还是必要的;金属3D打印的支撑的主要作用有:(1)与打印平台连接;(2)保住零件的形状;(3)防止翘边。

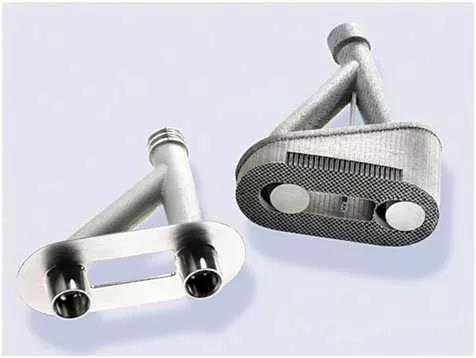

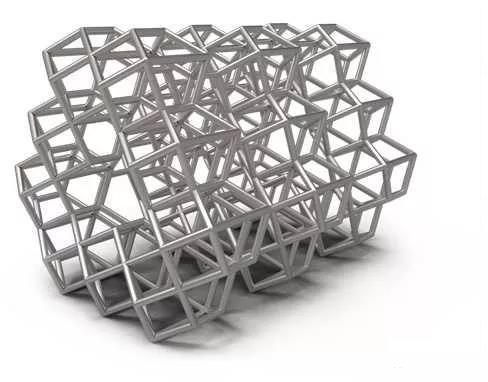

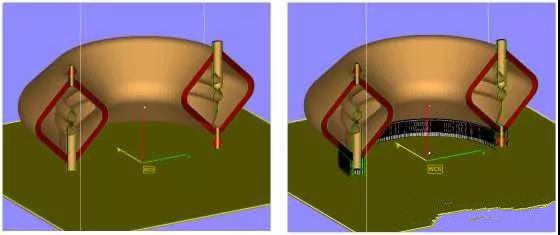

因此,金属3D打印有可能产生大量支撑结构,这就造成了两个问题,一个就是额外的费用,第二个就是额外的工序,主要是指去支撑,有时候支撑去的让人怀疑人生,这毕竟是金属支撑,不是塑料支撑,打磨也是痛苦。那怎么办?就这么忍受吗?其实不应该,应该发挥3D打印所能带来的设计自由度,设计出来支撑很少,性能更好的部件,举例来说,下面一个零件,传统的结构,如果要直接打印,产生支撑是非常多的,重新设计之后(右),基本上不需要支撑,强度更高,是用蜂窝状结构,重量还减少。

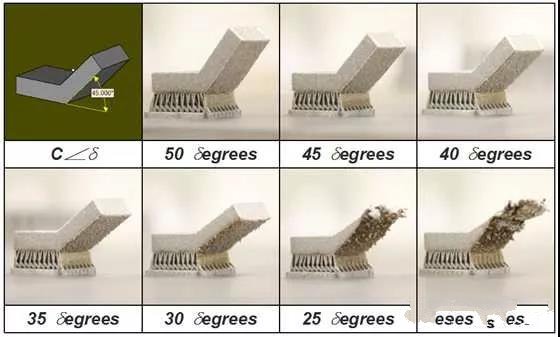

支撑产生的角度不同的设备和材料可能不一样,多数情况下,单靠粉末来支撑倾斜角是不够的。如图所示小于30度,基本上不加支撑就不能看了。

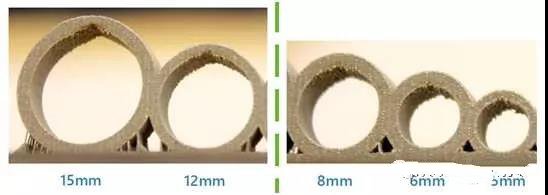

5.悬空

横截面上面一层比上一层大,就产生了悬空。金属3D打印对悬空的容忍度是比较低的,大于0.5 mm的悬空就会产生问题。

内孔一般有自支撑结构,一般情况对打印影响不大,这对于生产随性冷却模具是非常有利的。但是,如果孔径太大,也会产生问题。如图所示,一般孔径小于8mm,都可以达到自支撑的效果,大于8mm,会产生悬空的问题。

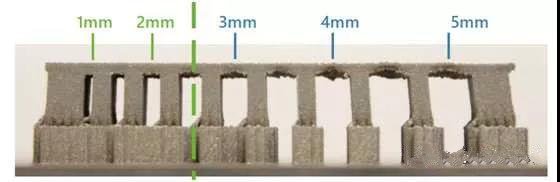

6.桥接结构

桥接结构所允许的距离大约是2mm,还是比较小的。

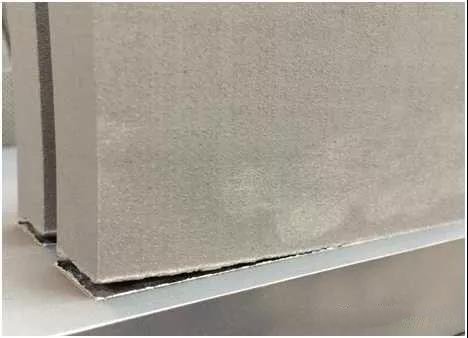

7.内应力-翘曲

内应力是金属3D打印所必须要面对的一个问题,当打印物品的横截面变化很大的时候容易产生比较大的内应力,另外大面积平整表面,也会产生很强的内应力,这种内应力非常大,可以把打印基座拉变形,甚至切断螺栓。这需要我们在设计的时候,避免横截面突然由较小变到交大,要逐步过渡;另外避免使用大面积平整平面,换个思路想一下,如果需要一块比较平整的平面,为啥要用3D打印呢?

8.其他设计技巧

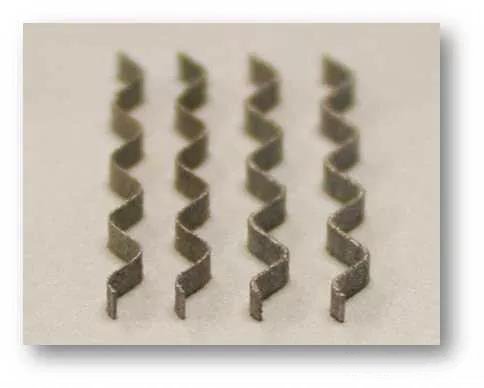

金属3D打印非常适合打印网格状的结构,这些网格状的结构,很适合做内支撑,既能减重,强度还能保留。

要考虑打印完毕后支撑的去取和粉末的去除,要留出支撑和粉末去除的入口,不能打完了支撑被永久封到了内部。

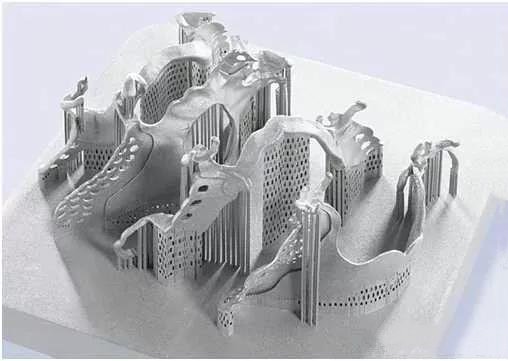

最后,给大家一个3D打印金属设计的真是示例,大家可以体验一下。

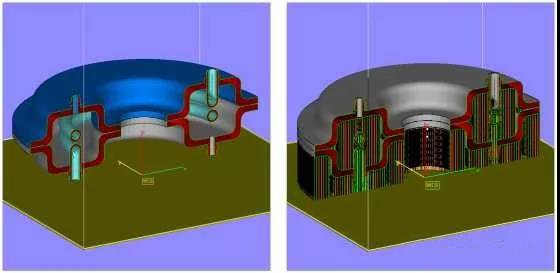

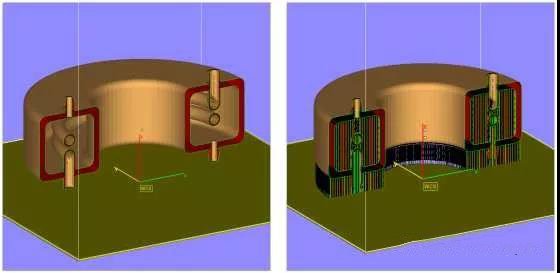

第一版设计:就是原始零件的设计图, 需要三个部件来组装,更要命的是产生的支撑太多!

第二版设计:零件整合,变为两个零件,但是支撑还是令人绝望,需要的时间和生产效率都太低。

第三版设计:三个零件最终变为一个零件,不再需要装备,而且,新的结构几乎不需要支撑,最后表面成型质量还最好,而且也很好的考虑了可能产出的翘起,这样打印,几乎不可能产生翘起!

总结来说,金属3D打印开启了全新的设计选项,解放了设计的自由度,让更多的设计可能变为了现实。但是,金属3D打印不会取代传统的制造方式,各有所长,互为补充。了解金属3D打印的规范,才能最大程度的利用金属3D打印的优势。希望本文能对金属3D打印感兴趣的朋友们一点帮助,这也是西帝摩的小小心愿。

|

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频