由于应用领域和后处理的不同,很少有个人用户购买并使用3D打印喷蜡机进行模具打印生产。相信对于大多数闪族来说,对喷蜡机及其后处理的了解也是少之又少。本期由闪铸科技准备了一篇蜡模后处理科普文,向大家介绍从数模到精铸成品的短短八天里模具需要经历的‘九九八十一’道工艺。

由喷蜡机打印的蜡模后处理过程是否和传统工艺制作出来的模具所要经历的是一样的呢?工作人员是否需要花费额外的时间来进行蜡模的加工或处理?如果您也有这样的各种疑问,看完这篇文章就有答案了。

组蜡树是打印完成后的蜡模需要经历的第一步,每一件模具之间需要留出一定的空隙和距离,确保之后有空间进行多次挂浆制壳。 (工作人员正在种蜡树) (组树成品)

无需多做等待,组树完成后即可开始挂浆制壳。为了保证外壳的坚硬牢固,蜡模外层需挂上五次浆,制上五层壳,才能确保在后续的超高温烘烤过程中保持原样不变形。 (工作人员正在挂浆) (第一层沙壳上模)

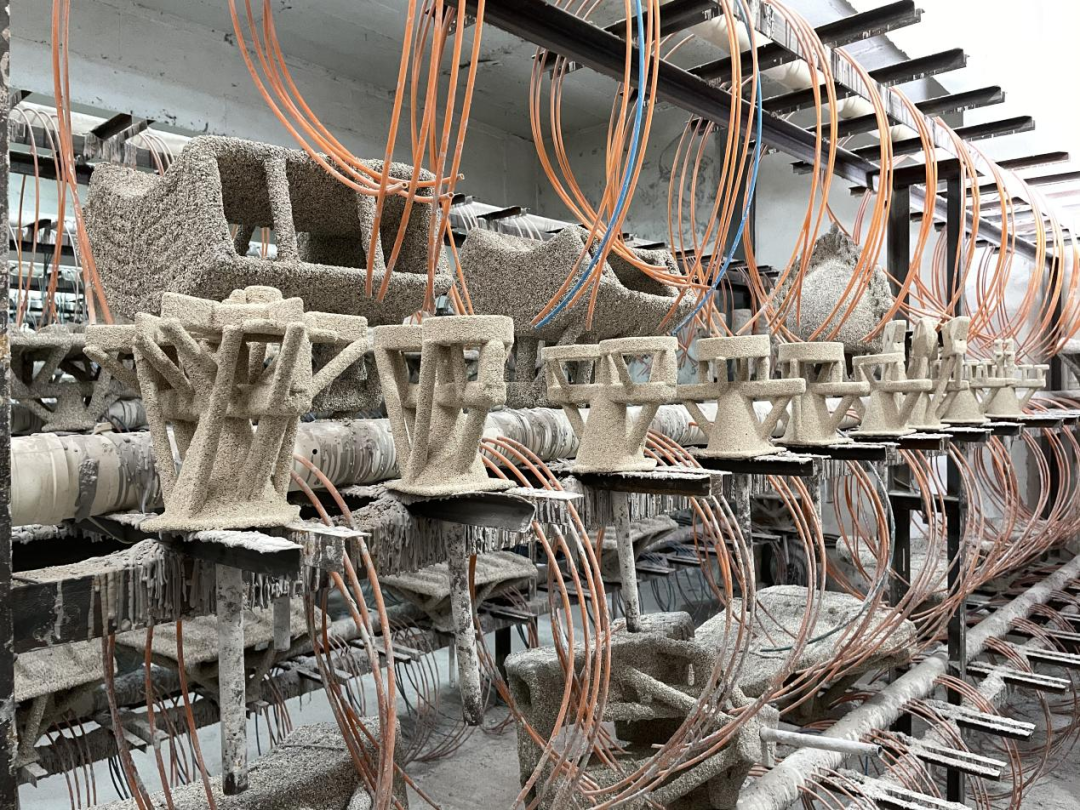

对于整个工艺流程来说,挂浆制壳这一步骤是最费时的,每一层沙壳都需要在烘干室烘干7-8个小时才可以进行下一层的叠加,这代表着从蜡模到成品的短短八天时间里,制壳工艺占了大半的总生产时间。 (挂浆制壳后的模具正在等待烘干)

待五层沙壳完全干透以后,模具会被成批送入890℃的高温烘箱,将沙壳包裹着的紫蜡完全融化。此时,挂完浆的五层沙壳相当于一个空心的模具,只需把铜水浇注到模具里,稍等片刻后黄铜铸件便制成了。 (融蜡后的空心沙壳) (工作人员正在浇注铜水) (黄铜蜡树成品)

接下来的工艺相对来说比较简单,虽然工序较多,但若只是处理小批量模具,一天之内就能搞定:切割铜胚——去除残留沙壳——反复打磨——抛光——上蜡。在技术人员的专业操作下,最终版的黄铜零件很快就能制作完成。 (切割铜胚) (去除多余沙壳及打磨) (反复抛光)

尽管制模后续经历的处理过程没有任何区别,但与传统铸造模具相比,制作3D打印蜡模具有以下优势: 1、节省了模具的开发和管理成本; 2、缩短了款式上市时间; 3、加工成本与订单数量无关,适应研制和小批量快速生产。

此外,3D打印数字化运用,使得前期开发用一台电脑就能搞定,所有的模具文件都能保存在电脑里,如需任何修改,只需改动文件数据就能获得一个不同尺寸甚至全新款式的数模。

相信在行业内外人士持续地共同探索下,未来3D打印喷蜡机不仅能够解决并替代特定领域的前期准备工作,还能够辐射更多领域,优化生产工艺流程,帮助解决行业痛点。

来源:闪铸科技

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频