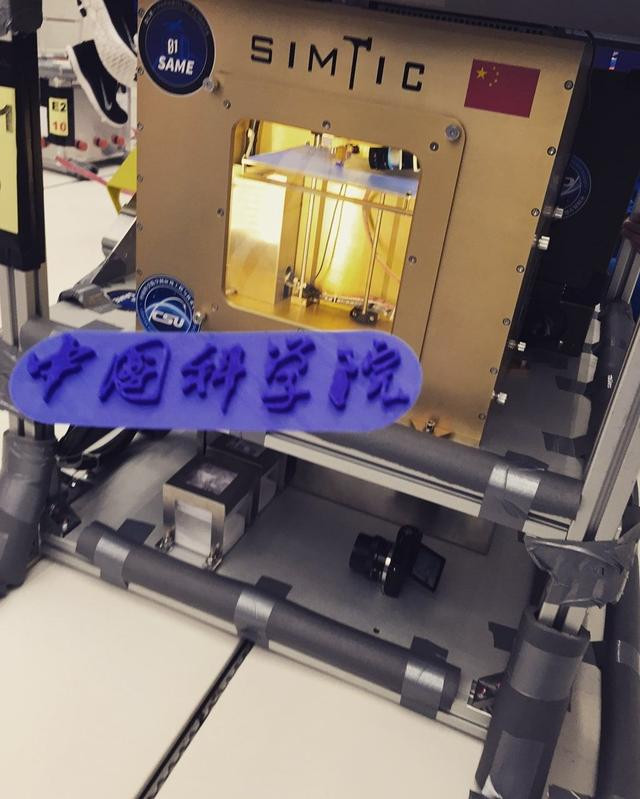

2020年5月,在由长征5号B运载火箭搭载发射的中国新一代载人飞船试验船上,进行了一项特殊的实验——由立体光刻3D打印机进行陶瓷、金属复合材料的微米级精度在轨制造。

陶瓷软物质材料精密太空制造技术-3D打印机

这是国际上第一次在太空进行该类试验,这是成立于2017年的中国科学院太空制造技术重点实验室做出的成果,然而这批青年科研队伍平均年龄为33岁。从2014年以来,奋战七余载,他们探寻如何在微重力环境下进行3D打印,将中国制造搬到太空,这不仅是空间距离上的一大步,更是我国太空制造领域前进中的关键一步。

中国科学院太空制造技术重点实验室-团队合影

“如果需要的零部件在太空里就能直接制造,将是人类太空探索技术的一次革命性进展。”王功表示,他正是中国科学院空间应用工程与技术中心研究员、太空制造技术重点实验室主任。太空制造技术是一项对未来航天探索任务具有革命性影响的战略性技术,是人类摆脱对地球资源补给依赖,探索更深远宇宙空间所必须掌握的关键技术之一。

让我们一起来回顾这只中国平均年龄只有33岁的青年科研队伍是如何走到今天的。

2014年9月,美国航空航天局在全球第一次将一台打印机送到国际空间站,也是在这一年我国成立科研团队开始太空制造研究。

2015年,王功开始策划第一次微重力环境下的3D打印试验。由于当时我国还没有建成空间站,借助中科院与德国宇航局的合作关系,团队将试验挪到了欧洲航天局的失重飞机上。

经过特殊改装设计的FDM3D打印机

在8000米高空,当飞机关闭发动机,开始一个自由落体的抛物线下降时,会产生22秒的微重力环境。正是利用31次重复循环的22秒微重力环境状态,王功团队不断测试3D打印效果,打印出“中国科学院”五个字。

通过这次试验,王功发现熔融沉积技术的两个缺陷:产品性能有限并且制造精度距离在轨直接装配使用还存在不小距离。为此,在完成首次微重力模拟试验之后,中科院太空制造实验室转向利用立体光刻来进行太空制造的路线。

2018年,经过探索、试验,团队选择将陶瓷粉末、树脂溶液和光引发剂等材料进行混合匹配,开发出一种全新的陶瓷膏体材料。这种材料类似牙膏状,在没有外力时,可以保持固有形态,如此一来,在微重力环境下,仍然可以保证液体的形态可控,进而完成立体光刻的成型工艺。

进行立体光固化试验的3D打印机

7月,在瑞士,团队首次在微重力环境下进行陶瓷材料立体光刻制造技术试验,后面又在失重飞机上进行了试验,立体光刻工艺被证明行得通,团队将“不可能”变成了“可能”,这也是中国团队在太空制造领域首次提出并验证一个新思路。在此之前这个方案被美国航空航天局研究过并被否定了。

2019年10月,在陕西西安阎良,团队通过与中国试飞院合作,完成了我国首次自主微重力模拟飞行试验。

国内首次自主失重飞行试验模拟打印的70周年模型

从2015年以来,团队先后完成了4次面向不同工艺和材料的地面微重力模拟飞行试验,从面向陶瓷浆料的立体光刻技术到金属材料铸造工艺、聚合物基复合材料回收与循环利用,团队一次次潜心探索,一次次突破技术难点。

如今,在王功心中,还有很多技术难题求解答案,“太空制造不仅仅是在太空开展3D打印,还有很多制造方式正在进行尝试。目前都是非常简单的探索,重要的是以应用需求为导向,3D打印是解决太空制造的终极手段么,在我看来,实际上这项技术还有许多需要提高和改进的地方。”

团队在陕西西安阎良的合影

王功坦言,如果太空制造存在小型零部件制造、大型空间装置制造及在轨组装、地外环境综合设施制造等三个阶段的话,那么人类目前的技术也只是处于在第一个阶段,尽管如此,随着上下行运输手段的丰富和技术的进步,实现太空办工厂的愿望并不会太遥远。

来源:共青团新闻联播 |

|

你可能喜欢

耐克Air Max 1000发布:3D打印技术重塑经典

不同聚合物材料在3d打印医疗设备中的应用

川崎重工安装WAAM 3D打印螺旋桨叶片,强度

Robo-EV:一款兼具人工智能和金属3D打印技

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频