2022年6月20日,资源库从外媒获悉,美国陆军地面车辆系统中心DEVCOM-GVSC正在建造世界上最大的金属3D打印机,构建体积为10x6.5x4m,能够生产与整车一样大的零件。

这项名为“无缝船体”项目已经进行了1年多,这款全新的机器将投放在美国陆军的岩岛兵工厂,以制造陆军地面车辆中常见的大型金属部件。根据计划,将创建和交付两台不同大小的机器,第一台机器最大成型尺寸为1x1x1m,主要被用于工艺开发、打印策略和打印路径规划的试验;然后是建造第二台全尺寸机器, 这将是目前最大的金属增材制造系统。

参与该项目设计、建造和开发机器的团队是由系统集成商、工业硬件和软件开发人员以及金属增材制造工艺开发人员组成,主要包括Ingersoll Machine Tool英格索尔(机床制造商)、Siemens Industry西门子(设备软件系统)和MELD Manufacturing(MELD工艺开发商)。

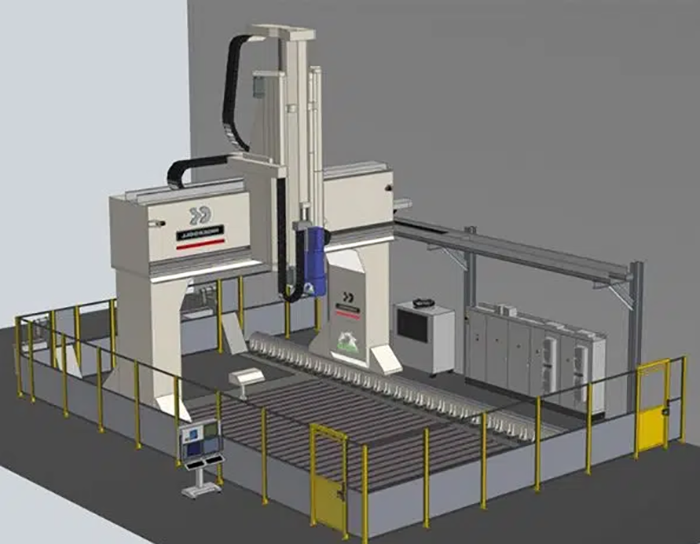

这款机器的基础架构由英格索机床提供,该公司已开发了目前市场上最大的复合增材制造系统,该系统可以生产长达7米的零件。同时,使用西门子的组件和软件,结合多轴、基于CNC的应用程序和过程模拟。另外,使用MELD摩擦搅拌沉积成型工艺,使用压力和摩擦来加热材料完成打印。

在对比了所有市场上的金属3D打印技术后,该项目硬件上选择使用横动龙门机床,把金属打印和机加工工具直接安装在一个轴(Z方向)上 。这样有利于处理大型(重型)金属部件,并能够灵活操作,通过多种制造技术的集成,增加了加工能力。

打印大型零件需要大量材料,并且该过程的原料处理是另一个主要考虑因素。很多常见的金属3D打印技术都使用金属粉末作为原料。虽然定向能量沉积系统(DED)能够制造更大的尺寸,但却不能与龙门机床搭配。

而传统的粉末床熔融SLM技术,需要完全清除构建环境中的氧气和湿气,密闭腔室将极其昂贵,反复填充惰性气体也不切实际。需考虑如何处理和加工金属粉末相关的挑战,并且随着系统规模扩大到更大尺寸,将面临更大的挑战。

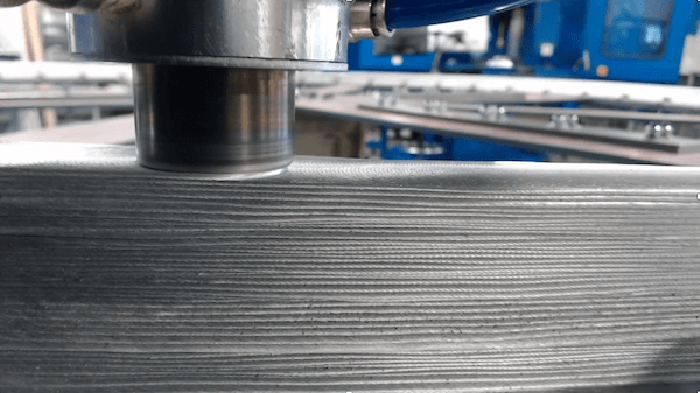

在综合考虑后,最终选择了MELD Manufacturing开发的这种独特的基于搅拌摩擦的增材工艺,与传统金属打印工艺明显的不同,MELD工艺并不会熔化材料,而是利用摩擦和压力来取代传统的熔化过程。

在制造大型零件时,由于材料的重复熔化和固化而导致的残余应力问题可能会导致打印的零件有很大的尺寸误差。而且随着零件尺寸的增加,残余应力问题也会更加突出。MELD工艺是一个固态过程,只需加热材料使其变形足以成型即可,这样能够最大限度地减少极端的热梯度和过度的残余应力。

其具体的工作原理是:利用搅拌针与连接件的搅拌摩擦产生热量软化连接处的材料,再通过轴向的压力使得材料连接在一起。在该过程中,材料并未经历熔化与凝固而一直保持固态,且过程中的挤压又起到“锻造”作用,最终得到的是性能良好的细晶组织。

MELD的固态工艺能够沉积材料,同时将温度保持在材料熔化温度的60-90%,这也使得它不需要专门的腔室。 此外,固态工艺避免了由应力积累导致的材料开裂,并且可以减少(或防止)最终零件空隙(即孔隙率)的形成。

另外,由于MELD制造的部件是完全密集打印的,因此它们不需要二次加工来去除任何体积缺陷,例如空隙或孔隙率。此外,据报道,MELD工艺可产生精细的等轴晶粒结构,从而在“打印”状态下产生更好的材料性能,这与基于粉末融化的3D打印技术或铸造方式相比,其具有较大的定向凝固晶粒,使得最终零件的性能更好。

据美国陆军表示,“无缝船体”项目的目标是生产一个灵活的制造系统,扩展制造能力以满足更多需求,包括用于车辆规模零件设计和生产。 |

|

你可能喜欢

耐克Air Max 1000发布:3D打印技术重塑经典

不同聚合物材料在3d打印医疗设备中的应用

川崎重工安装WAAM 3D打印螺旋桨叶片,强度

Robo-EV:一款兼具人工智能和金属3D打印技

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频