激光选区熔化工艺(也即激光粉末床熔融,简记为SLM/LPBF)作为典型的金属增材制造工艺,自1996年由弗朗霍夫激光所Wilhelm Meiners博士发明至今已有26年。

在这期间,LPBF工艺发展日益成熟,在合金粉末制备、成形设备研发、数值模拟、后处理、工程应用等领域都取得了突破性的进展。当前,LPBF工艺已经成为高性能金属构件制备的重要工艺之一。与传统的铸锻焊相比,LPBF工艺具有一些显著的优势:

①成形自由度大。 CAD设计模型自由度大,LPBF可以成形精密复杂结构件,不受三维模型几何形状限制。特别对于航空航天常用到的“深腔-异形-薄壁”构件具有独特的优势。

②成形工序简单。 传统的成形工艺往往需要车间、模具、后加工等复杂的配套设施,而LPBF无需模具,成形试样几乎接近最终实体构件,需要后续的工艺很少,使得交货速率大大提高。

③低碳环保经济。 LPBF工艺成形材料利用率高,基本没有边角料的浪费,成形过程也没有污染物排放,低碳经济环保。

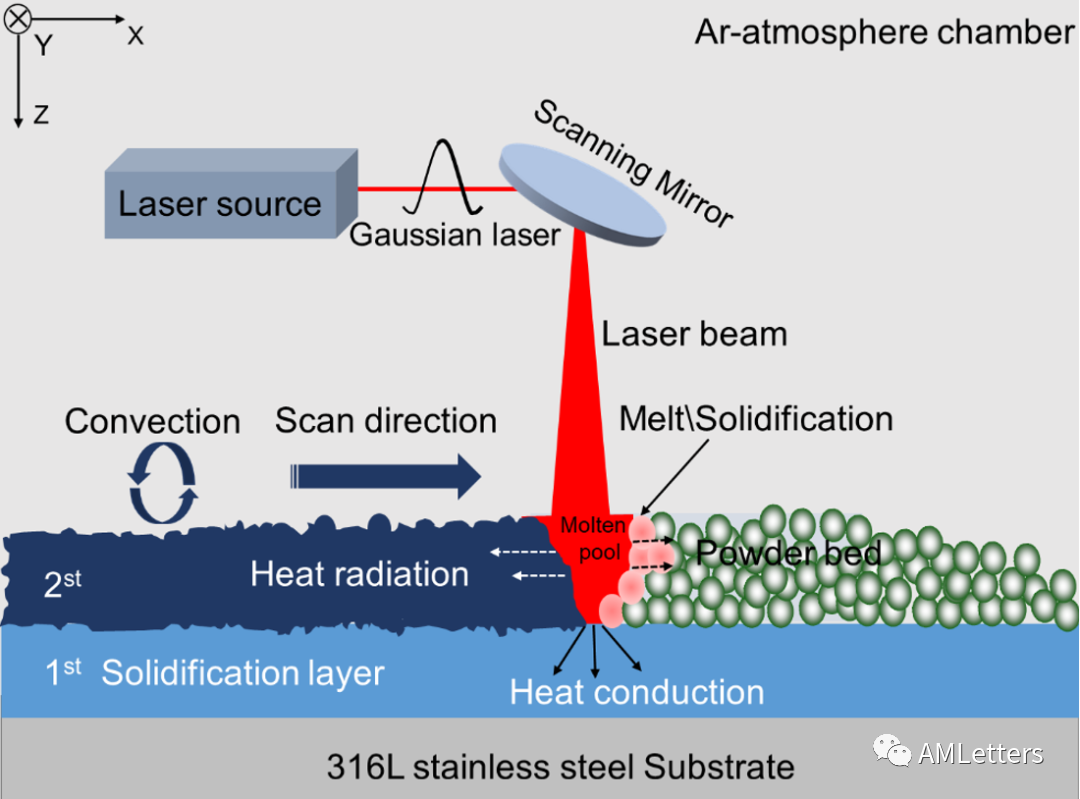

④优异的力学性能。 LPBF成形过程属于快速非平衡凝固过程,如图1所示。成形后的晶粒组织细小,可获得优异的强度,在经过后续热处理进行组织性调控后可获得强韧性良好配合的合金构件。

图1 LPBF工艺示意图 ⑤工艺适应强。 LPBF工艺对一些复杂、小批量、交货周期短、定制化的合金构件特别适用,极大的提高了生产效率。

虽然LPBF工艺具有诸多优势,但依然存在着一些不足。比如,LPBF成形构件存在成形极限,对于一些尺寸小于300μm构件成形效果差。另外,LPBF成形的构件表面粗糙度并不理想。因此,找到一种适用于小尺寸构件生产且兼顾表面光洁度的超高精度打印工艺显得格外重要。

微激光粉末床熔融(μ-LPBF)工艺作为金属增材制造工艺的突破,一经问世就得到了广泛的关注,在媒体以及材料学顶刊上都能找到它的身影。μ-LPBF工艺作为高精度金属3D打印工艺,打印精度可达2~5μm,且在打印过程气流平稳、无需支撑。

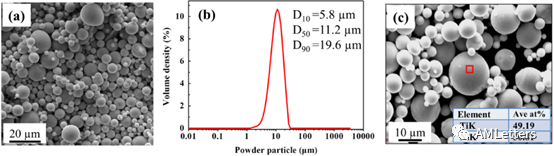

从文献调研来看,μ-LPBF工艺目前从主要用于NiTi合金和316L不锈钢合金构件的制备。中国石油大学(北京) 郝世杰教授团队使用Aixway Precision 100设备(Aixway, Germany)成形NiTi形状记忆合金[1],其中使用粒度尺寸分布在5.8-19.6μm内,并将成果发表在金属增材制造顶刊《Additive Manufacturing》。

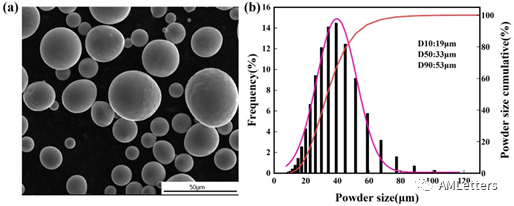

从图2和图3可以明显看出LPBF与μ-LPBF两者所需粉末粒度差距较大,以往的LPBF工艺要求金属粉末粒度为15~53μm,而μ-LPBF工艺要求粒度在20μm以下。

图2用于LPBF工艺的NiTi合金粉末:(a)粉末形貌,(b)粒度分布

图3用于μ-LPBF工艺的NiTi合金粉末:(a)粉末形貌,(b)粒度分布,(c)成分

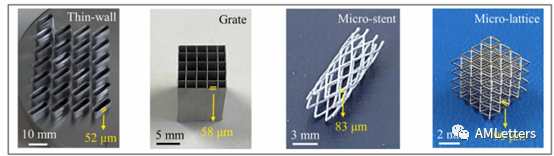

该团队制造出厚度在52~90μm的薄壁结构、薄支柱晶格和支架,它们具有优异的质量和功能特性(如图4所示)。

图4 μ-LPBF工艺成形NiTi合金实体薄壁构件

制造的 NiTi 薄壁结构不仅实现了 52 μm 的最小特征尺寸和 < 2 μm 的低表面粗糙度,而且与传统的 LPBF工艺相比,μ-LPBF制备的NiTi合金具有更好的拉伸性能和形状记忆效应。制造出来的微型支架可承受高达 50% 的压缩变形而不会出现机械故障,并且在加热时表现出> 98%的形状恢复。

同时研究还表明与传统的 LPBF成形 NiTi 合金相比,μ-LPBF工艺制备NiTi 表现出更宽的相变峰和更低的相变潜热,这些特性是由μ-LPBF 在成形材料过程中采用单道扫描模式所导致的弱热循环造成的。

目前除了NiTi合金,μ-LPBF还用来制备316L不锈钢。湖南大学陈根余教授团队使用μ-LPBF工艺制备316L不锈钢,并将成果发表在《Optics & Laser Technology》期刊[2]。该团队使用的316L合金粉末为0-25μm,平均粒径为11.5μm。

实验通过响应面实验(BBD)对工艺参数进行优化,得到最优工艺参数。所得合金试样的最优性能为:UTS=580±8.2 MPa, YS=398±7.4 MPa,El=46±1.75%,满足ASTM标准。

另外,使用μ-LPBF工艺制备316L合金的还有新加坡制造学院的Hang LiSeet教授团队[3],该团队使用的成形设备为自主研发的μ-LPBF系统,该设备配备IPG光纤激光器,波长为1070 nm,最大激光功率为100 W,焦斑尺寸为15 μm,层厚为10 μm。粉末使用气雾化制备的平均直径为 13.32 μm 的316L合金粉末。

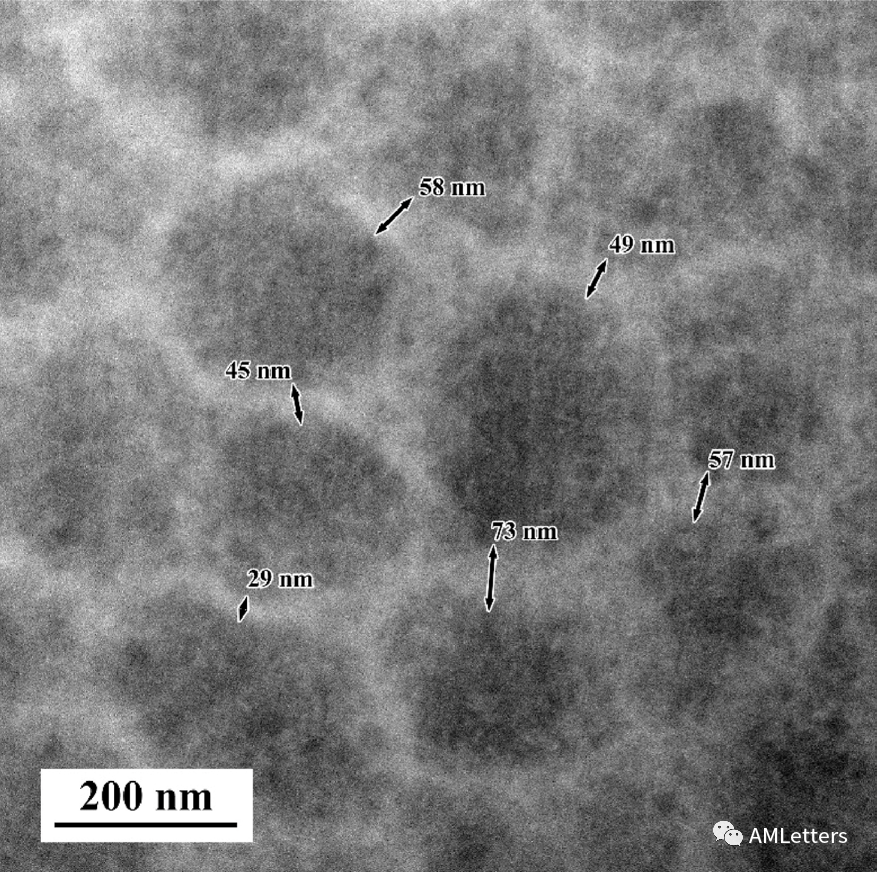

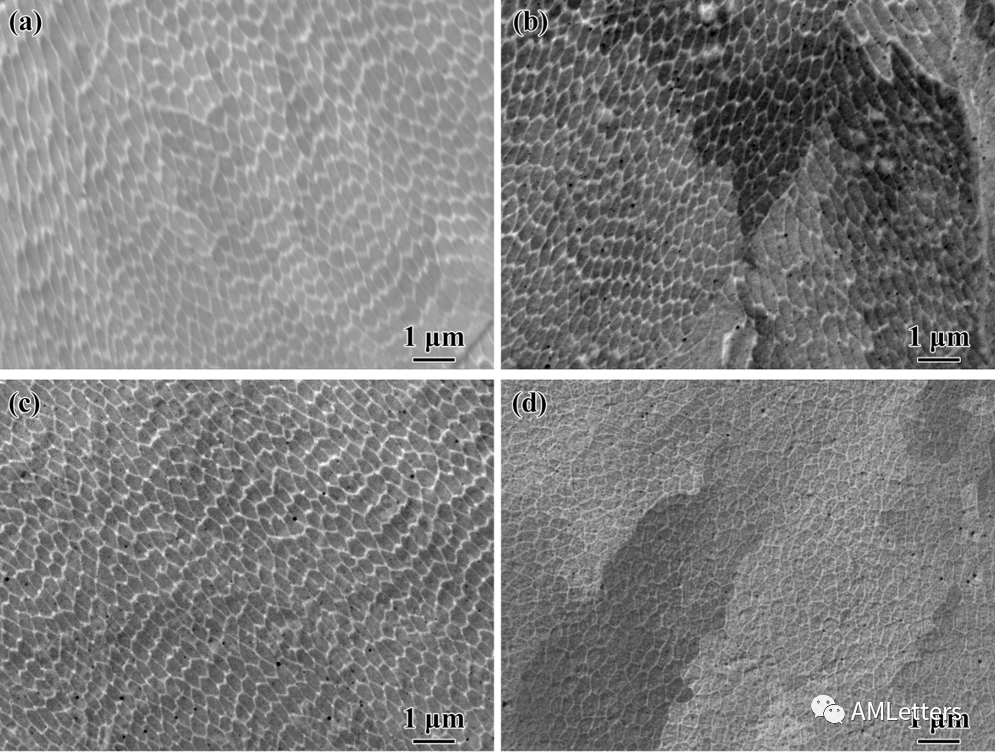

实验成功实现了近乎全致密的高强度奥氏体不锈钢316L(孔隙率低于0.1%)。拉伸试验表明,试样的屈服强度在 645 MPa 到 690 MPa 之间,极限抗拉强度765~795 MPa,总伸长率超过 40%。与传统LPBF工艺相比,试样并没有牺牲延伸率且具有高强度。该现象可归因于精细的蜂窝结构(280-300 nm),如图6和图7所示。

图6胞状结构的STEM-HAADF 图像

图 7 使用铺粉层厚分别为15 μm (a)、25 μm (b)、35 μm (c) 和 45 μm (d)制造的样品的胞状结构

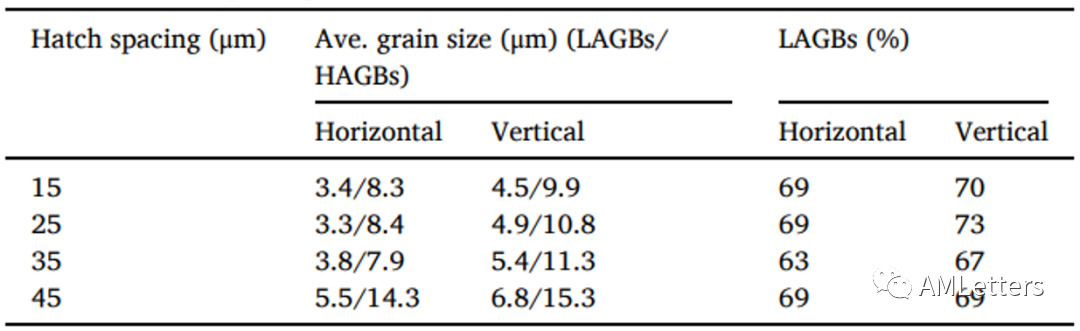

与文献中的 μ-LPBF 制造的试样相比,薄壁有助于略微提高屈服强度。另外,研究还表明扫描间距对胞状结构尺寸影响很小,但对晶粒大小影响较大,如表1所示。该成果发表在《Materials Science and Engineering: A》,对μ-LPBF制备316L不锈钢的微观组织机理又有了更进一步的研究。

表1 不同扫描间距制备的样品的晶粒尺寸和 LAGB 百分比汇总

μ-LPBF工艺作为一项新的工艺极具科研和应用价值,其最大的特点在于成形构件尺寸较小,表面粗糙度较高。该工艺在航空航天、生物医学植入体、微电子、精密仪器等领域具有极大的应用潜力,但μ-LPBF工艺发展也存在一些挑战。比如粉末制备、设备研发及成本等。

在粉末制备这一块小编深有体会,众所周知小粒度粉末制备困难,产出率低,而且粉末过小容易团聚黏着,铺粉效果特别差。小编曾接触过0-10μm粒度的NiTi合金粉末μ-LPBF打印,但是粉末就像“潮湿”一样无法进行铺展。

总之,一项新的技术出现,往往会成为行业的风口。3D打印发展方兴未艾,相信不久的将来,μ-LPBF工艺会凭借着自身的优势在工程制造领域大放异彩。

[参考文献] [1]Micro laser powder bed fusion of NiTi alloys with superior mechanical property and shape recovery function[J]. Additive Manufacturing,2022,57. DOI: 10.1016/J.ADDMA.2022.102960 [2]Process optimization of micro selective laser melting and comparison of different laser diameter for forming different powder[J]. Optics and Laser Technology,2022,150. DOI: 10.1016/J.OPTLASTEC.2022.107953 [3]Micro laser powder bed fusion of stainless steel 316L: Cellular structure, grain characteristics, and mechanical properties[J]. Materials Science & Engineering A,2022,848.DOI: 10.1016/J.MSEA.2022.143345 |

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频