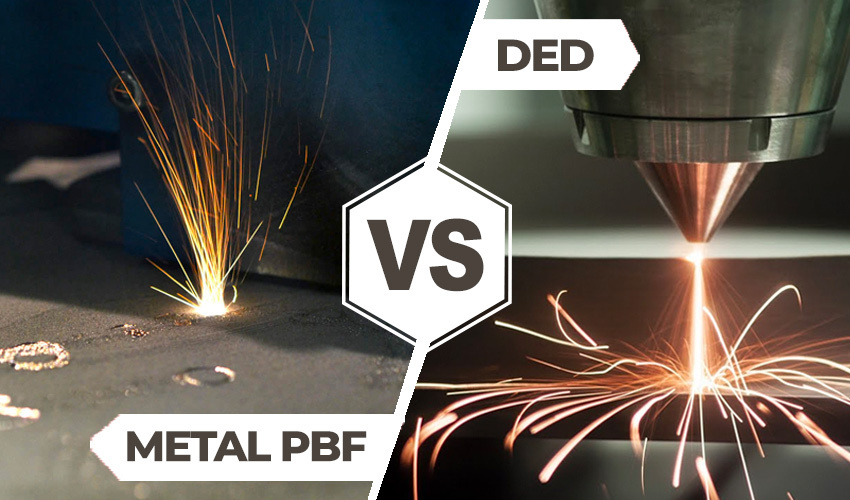

根据此前Wohlers的报告称,在全球36家主要的金属3D打印中,采用粉末床选区熔化技术为18家,采用定向能量沉积技术为8家,合计占比达到 72%。这里可以看出在金属3D打印工艺中,技术路线上主要分为两大类:粉末床熔合技术和定向能量沉积技术,今天我们就一起来聊聊它们的同与不同。

粉末床熔合技术(Powder Bed Fusion,PBF)

PBF在金属3D打印中占比最高,超过了该技术的主要代表性工艺包括选择性激光烧结(Selective Laser Sintering, SLS),选择性激光熔化(Selective Laser Melting,SLM),电子束选区熔化(Electron Beam Melting,EBM),直接金属激光烧结(Direct Metal Laser-Sintering,DMLS),这些技术在工作原理上基本一致,差别主要在于所使用热源的不同。

其中,SLS技术由美国德克萨斯大学奥斯汀分校的C.R. Dechard于1989年发明;SLM由德国弗劳恩霍夫研究所在1995年提出,并获得原始专利;EBM是1994年由瑞典ARCAM公司所开发;DMLS由快速产品创新 (RPI) 和EOS从1994年开始联合开发。

直接能量沉积(Direct Energy Deposition,DED)

该技术包括激光、等离子、电子束几种不同的热源,材料包括粉末或丝状两种主要的形态。金属材料在沉积过程中实时送入熔池,这类技术以激光近净成型(Laser Engineered Net Shaping, LENS)、金属直接沉积(Direct Metal Deposition,DMD)、电子束自由成形制造(Electron Beam Freeform Fabrication,EBF)、电弧熔丝增材制造(Wire Arc Additive Manufacturing,WAAM)为代表。

在粉末床熔合PBF技术中,激光被作为最主要的热源被广泛使用。在本文中,我们将主要比较这两种工艺:激光粉末床熔合 (L-PBF)和定向能量沉积 (DED),包括它们的工艺原理,优缺点,应用领域和主要厂商。

工作原理

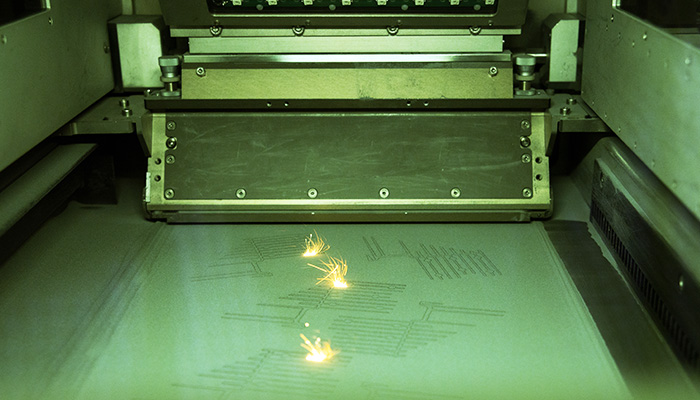

PBF技术的原理是将粉末材料均匀铺在成形平台上,然后用激光束或电子束作为热源,按照软件规划的路径照射并熔化粉末,熔化的粉末在冷却过程中固化,逐层进行铺粉,熔化,固化的过程直到整个零件完成。这里需要指出的是,在激光粉末床熔融成型的过程中,粉末床往往需要置于惰性气体(如氩气)中,对于金属材料来说,这可以防止其在高温环境下发生氧化;而在电子束粉末床熔融成型中,则需要高度真空的环境,如果存在气体分子,电子束会与气体分子发生碰撞,造成能量的损失和方向的改变。

打印完成后,必须让其冷却。然后去除周围的松散金属粉末以及打印支撑。最后,金属零件经过各种后处理后得到最终的成品。

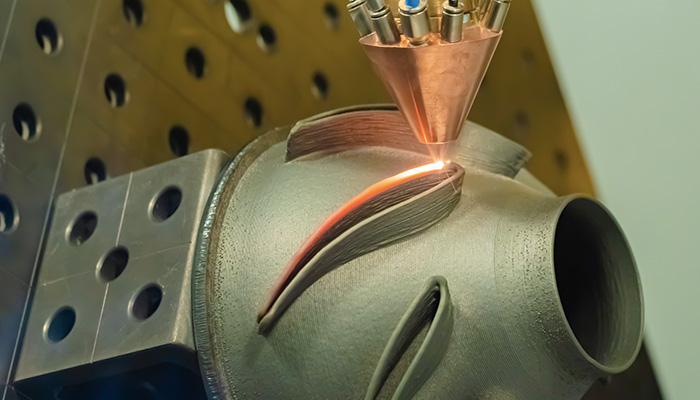

就DED技术而言,我们可以把它当作是挤压和PBF的混合体。它通过喷粉或送丝的方式使材料进入激光束、电子束等热源的作用范围。当热源离开后,熔融的材料快速冷却和凝固,与之前的沉积层形成一个整体。这样的沉积过程逐层反复,最后完成构件的打印。事实上,该技术成形出毛坯,然后通过CNC数控加工达到需要的精度。

与粉末床熔融成形类似,为了避免金属在高温下发生氧化,可以通过喷嘴送入惰性气体,营造出局部保护环境。

优点和局限性

金属粉末床熔合是生产可直接使用的最终零件的最广泛使用的技术之一,DED不同,它更多地用于修复、涂层或添加定制零件。综观这两种技术,两者都有优点和局限性。PBF的主要优势在于它可以制造出几何复杂度高的零件。此外,当与拓扑优化相结合时,该技术可以用更少的材料制造更轻的金属部件,这在汽车和航空航天等行业至关重要。

另一方面,DED技术非常适合加工具有高机械性能的大型金属零件。DED 3D打印机由放置在多轴机械臂(可以有四个或五个)上的喷嘴组成,可实现高打印自由度和大打印量。就生产时间而言,打印速度高达5kg/h 的材料沉积工艺是最快的工艺之一。根据美国3D打印机制造商Optomec的说法,DED比PBF 快10倍。这是一个优点,但在零件精度方面也是一个缺点,因为更高的打印速度需要更大的层厚度(在5到10毫米之间),因此零件的表面精度较低。另一方面,PBF具有非常薄的层(低至0.02毫米),激光逐点作用于零件,精度更高。

就零件尺寸而言,DED有利于生产大型产品,而粉末床融合的尺寸受到了密封室的限制。使用PBF制造的最大零件一般不超过1米,而DED可以制作几米的大件。此外,这两种技术都能节省材料。对于PBF,对于某些未加工的金属粉末可以重复使用,因为新粉末可以与旧粉末混合。另一方面,DED在其制造过程中使用的材料较少,尽管该过程确实需要机械加工技术来去除零件上的材料。与传统的施工方法相比,这两种技术都有助于减少废料。

从更现实的角度来看,目前PBF技术并不适合大规模生产,因为与CNC加工相比,它的成本太高。因此,它更适合用于需要特定或定制几何形状的小批量生产。最后,与DED相比,PBF打印中使用的材料量对生产成本的影响更大。此外,使用材料沉积技术,无法生产具有复杂几何形状的零件,DED往往被用于形状简单的零件。最后,这两种技术通常还需要精加工的后处理步骤,增加了生产成本。

就材料而言,金属粉末床熔合拥有广泛的兼容材料,例如不锈钢、钴铬合金、铝、钛、铬镍铁合金和铜,也可以使用金、铂和银等贵金属。许多粉末或细丝形式的金属也可用于DED技术。与PBF技术不同,直接能量沉积通常允许使用所有可焊接材料,例如钛和钛合金、铬镍铁合金、钽、钨、铌、不锈钢和铝。

应用领域

PBF技术往往被用于航空航天、汽车、医药甚至珠宝等要求苛刻的行业,是目前最为主要的金属3D打印技术,应用案例非常多,这里不做重点强调。而对于DED技术,主要应用包括大型零件的修复。以航空航天领域为例,典型的应用案例是修理涡轮螺旋桨、阀门或各种工具。

PBF零件的精度和质量也使其特别适合汽车行业的最终用途,将3D打印零件集成到汽车中,例如油分离器、底盘或发动机部件。它还可以与贵金属一起使用来制作珠宝或配饰。对于医疗领域,这项技术提供了为每个患者定制植入物的可能性,例如金属颅骨植入物或牙冠。

与PBF一样,DED工艺也用于医疗领域,以生产骨科植入物、手术器械和假肢。一些金属,例如钛或不锈钢,甚至具有生物相容性。最后,材料沉积还用于各类部件的金属保护涂层。这使得零件更硬,更耐腐蚀、防锈、耐化学品或耐候。

其他行业也受益于这些技术,例如石油和天然气行业的压力容器等应用,可以用DED生产,以及海事和国防行业把它用于组件的生产。此外,在复杂零件的情况下,还可以以互补的方式使用这两种技术,以便在最短的时间内获得尽可能精细的混合零件。比如,对于内部几何复杂度较高的零件,可以对内部零件使用PBF,而对外部零件使用DED技术以加快生产速度。

主要厂商

如今,国内外已经有很多制造商都有生产销售粉末床激光熔化金属3D打印机。在国内,可以看到西安铂力特,湖南华曙高科,北京易加三维,广东汉邦科技等,国外的德国EOS,SLM Solutions,英国雷尼绍Renishaw等。

专注于激光DED机器的国外制造商包括AddUp,该公司于2018年收购了市场领先的DED机器制造商之一BeAM。Optomec也是领先企业之一,其专利LENS工艺于1998年推向市场。还有通过该工艺3D打印火箭的美国相对论公司Relativity Space,此外FormAlloy、MX3D、DMG Mori、InssTek和Meltio也值得一提。

国内的代表企业包括江苏永年激光、中科煜宸激光、武汉天昱智造、西安优弧智熔、南京英尼格玛等。除了都有哪些厂商外,大家或许还会关注设备的价格。事实上,DED和PB​​F 3D打印机价格都相对较高,一般在50万以上,甚至一些3D打印机可能高达近千万元。

总结

根据SmarTech报告称,到2031年全球金属3D打印零件市场将达到750亿美元,这是一个非常具有潜力的市场。至于到底是选择激光粉末床融合还是定向能量沉积,还是需要根据实际的需求来做判断。总的来说,各有利弊,但都是3D打印中的核心技术,谁能真正掌握,未来就将拥有更多话语权。

|

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频