|

激光增材制造(Laser Additive Manufacturing, LAM)技术,也称3D打印技术,是全球战略性新兴制造产业,早在1984年就已经出现,历经30余年的完善发展,该技术日趋成熟,并逐步在制造业中崭露头角。区别于传统“去材”成形技术,LAM则是基于完全相反的层层增量制造概念,依据成形件的数字化三维模型,直接成形任何复杂形状的零件,其工艺涉及计算机软件、自动化控制、数控、激光技术、机械、物理、材料等一系列学科知识,旨在一次性成形高致密、高精度、高性能的多功能复杂零件。因LAM具有独特的创新优势,被认为有望促进“第三次工业革命”的进程[40-43]。美国《时代》周刊将该技术列为“美国十大增长最快的工业”,中国国家中长期科学和技术发展规划纲要(2006–2020)将激光技术、智能制造技术列为“前沿技术”,其中特别强调激光增材制造技术是工程及制造学科研究热点。LAM应用前景广泛,备受中国、美国、日本、德国等国家的高度青睐,各国都积极制定研究策略推广该技术。目前,各国耗费巨资,成立了各具特色的LAM研究所或研究单位。这其中包括:英国诺丁汉大学的“LAM创新中心”,德国亚琛工业大学的“Fraunhofer激光技术研究所”,美国政府的“国家增材制造创新研究院”,华中科技大学的“武汉光电国家实验室”等等。

LAM基于独特的层层离散堆积原理,利用高能激光快速扫描原始粉末颗粒而实现成形件的近净成形或净成形。其基本工艺过程如下:首先利用计算机辅助软件(UG、Pro-E、Solidworks等)构建所需零件的三维实体模型,并经专门的分层切片软件对三维模型进行分层,得到一系列超薄二维截面;然后利用高能激光依据待成形件的二维截面信息选着性地熔化/固化粉末材料,逐道扫描,并层层叠加成形任意构型的高性能零件。鉴于其独特的加工方式和成形机理,LAM因此具有传统加工技术不具备的突出特点:(1)该技术可“自由制造”任意复杂构型零件,成形无需使用专用工装夹具和模具,一次成形,无需后处理或者仅需简单后处理,加工材料利用率高,成本低,产品生产周期大大缩短;(2)激光产生的熔池过冷度很大,同时熔池内部存在多种流体的作用,凝固晶粒和组织细小,成分均匀,性能优异;(3)材料适用性广,尤其对加工传统工艺难加工的梯度功能材料、难熔金属、合金以及高熔点陶瓷等具有很好的可行性;(4)材料逐层加工过程中,可根据需要灵活改变粉末成分、比例等,因此零件内部组织可逐点设计、控制,适用于制造高性能多功能梯度金属零件[44-46]。 金属零件的激光增材制造最具潜力,日益成为3D打印制造学科的研究热点。当前,金属零件的3D打印已形成两类相对稳定的成形工艺:一类是基于自动送粉的激光熔化沉积技术(LaserMelting Deposition,LMD)[47];另一类是基于自动铺粉的选区激光熔化(SelectiveLaser Melting,SLM)[48]。

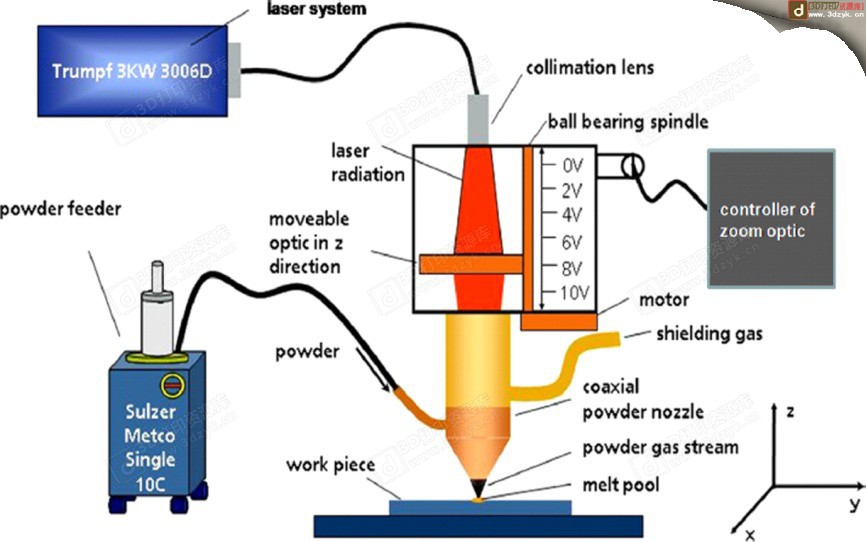

1.2.1 激光熔化沉积技术LMD技术,兴起于20世纪90年代初,是基于增材制造技术和激光熔覆技术而发展起来的,其具有特有的喷粉加工方式,成形过程中计算机控制系统控制多轴机械手和大功率高能激光束依据预设轨迹快速熔化送粉器同轴供给的原始粉末材料,进而形成高温动态熔池,冷凝层层堆积而成所需终端零件[49-51]。LMD成形工艺示意图如图1.1所示。在LMD成形过程中,如何有效精确地输送粉末,控制其熔化/凝固过程,保证均匀稳定的熔池和连续的固-液界面对于制备高质量成形件至关重要。一方面,LMD激光光斑较大,熔化而形成的熔池尺寸较大,可以高达毫米级。因此必须严格控制成形过程,确保成形件精度。然而正是由于较大的激光光斑,LMD可快速制造大型构件,大大缩短产品生产周期。而且LMD特有的同步粉末材料送给特点可以实现同一零件上多种材料的自由复合和梯度功能构件制造, 便于进行新型合金设计。因此LMD加工具有良好的灵活性,应用的广泛性,可用于零件3D 图1. 1激光熔化沉积原理图

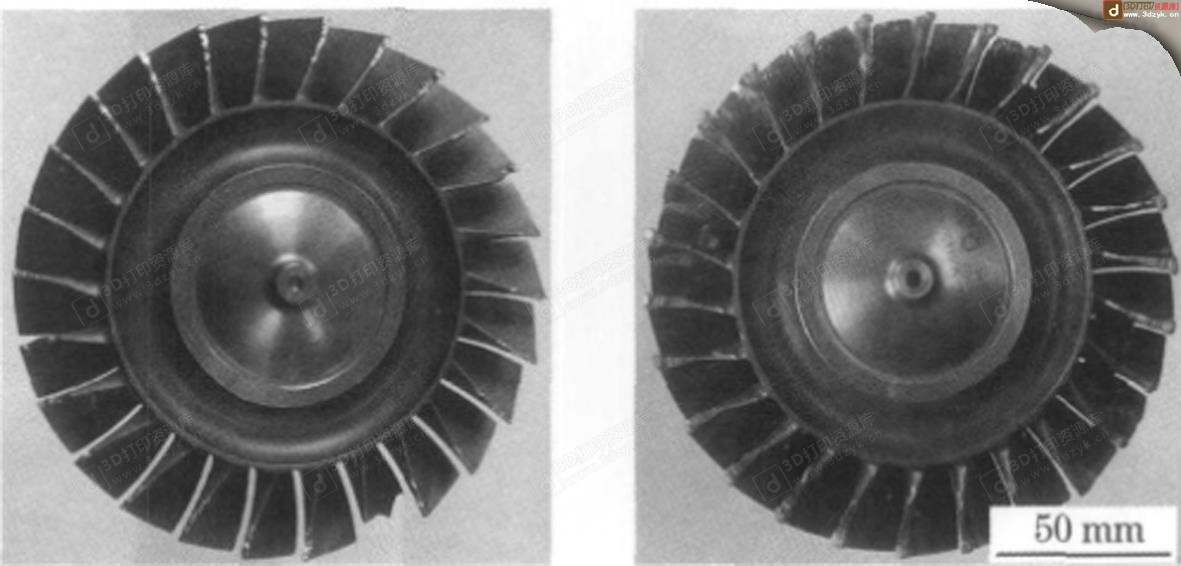

制造,表面涂层制备,损伤零件的高性能修复(图1.2)等等,以及使用材料的多样性,包括难熔高温合金、铁基不锈钢和合金钢,钛合金以及复合材料等等[52-54]。其技术优势突出,备受各国的高度重视。英国焊接研究所、密歇根大学、德国Fraunhofer 激光技术研究所等单位都对LMD成形工艺及应用做了大量研究及报告。 图1. 2利用LMD技术进行飞机起动机钛合金叶轮损伤修复

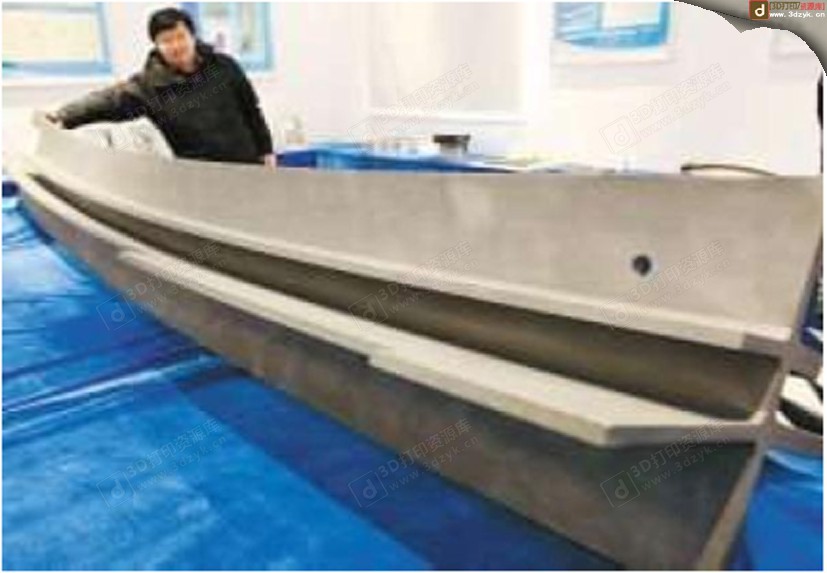

国内众多单位也积极对LMD技术进行研究探索,主要包括清华大学、西北工业大学、南京航空航天大学、西安交通大学、北京航空航天大学、华中科技大学、北京有色金属研究总院等,目前已在LMD成形金属工艺和性能优化方面取得重大研究成果。如西北工业大学黄卫东教授团队采用LMD技术成形Ti-6Al-4V 合金制备C919飞机高性能翼肋缘条(图1.3a),尺寸可达45×35×30cm3,性能检测结果表明翼肋缘条综合力学性能优异,符合设计要求,可用于实际应用;北京航空航天大学材料学院的王华明教授团队利用LMD成功研制出用于C919客机的大型钛合金主风挡整体窗框以及可用于军事战斗机的专用钛金属部件(图1.3b);西安交通大学长期致力于LMD成形高温镍基合金工艺优化,以期制备出高性能成形件,目前,其已制备出高表面质量、高精度、高性能复杂空心叶片部件;清华大学钟敏霖教授采用LMD工艺以高熔点W/Ni为材料制造了薄壁圆筒太空望远镜准直器。其壁厚为3 mm,含有5条主筋,相邻主筋间的平行度不低于2/1000。

(a) C919中央翼缘条 (b) 钛合金部件 图1. 3利用LMD技术加工的零部件 然而,研究表明,LMD 技术依然面临着诸多工艺难题:(1)LMD激光光斑较大,在快速制造零件的同时往往降低了表面精度,需要辅于后加工进行改善;(2)LMD成形过程中,由于激光输入能量高,作用时间短,易导致熔池积累大量热量,凝固后无法散出,造成零件内部产生局部热应力,引起成形件开裂,削弱零件力学性能;(3)成形过程中惰性保护气体无法精确送粉至高温熔池中,粉末易紊乱,因此影响动态熔池稳定性,降低成形部件质量。 因此需要优化粉末特性(形状、尺寸、粒度等等),分析激光与粉末作用机理以及所产生熔池的稳定性。探讨激光工艺参数和原始粉末特性对熔池温度场、应力场、相演变、显微组织、力学性能的综合影响,从而优化激光工艺参数,获得最佳性能成形件。

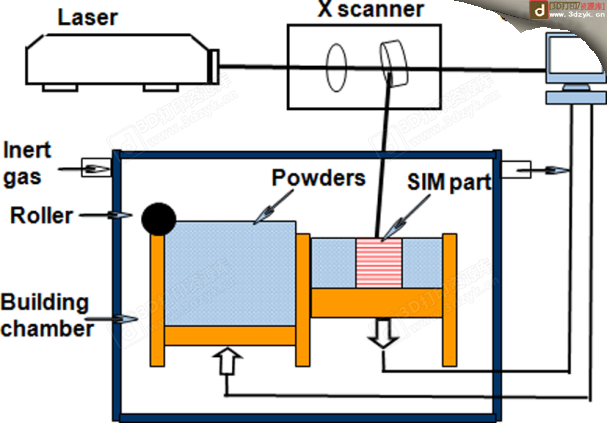

1.2.2 选区激光熔化技术SLM是一种最具潜力的LAM工艺,是由德国Fraunhofer激光技术研究所的Meiners W等人在1995年首次提出其构想,并获得该技术的发明专利。相对于LMD技术特有的喷粉方式以及所使用的较大激光光斑,SLM,得益于成熟的激光成形条件,如高功率光纤或Nd:YAG激光器的使用和铺粉精度的提高,因而具有更精细的激光光斑和粉层厚度,激光作用于粉末时能力更加密集、更加集中,因此可形成微米级的高温熔池,故而成形件精度更高。可实现复杂薄壁或内腔多孔零件的高精度“净成形”。所以SLM技术在成形复杂构型零件、航天军事定制构件、中小模具、医疗生物材料等方面备受青睐[55-57]。 SLM技术采用自动铺粉方式,基于完全熔化/固化的加工机理,层层堆叠形成三维零件。其具体的成形原理如图1.4所示。首先利用计算机辅助软件(UG、Pro-E、Solidworks等)构建所需零件的三维实体模型,并经专门的分层切片软件对三维模型进行分层,得到一系列超薄二维截面;然后自动铺粉装置将粉末均匀地铺展在成形缸的基板上,利用高能激光依据待成形件的该二维截面信息选着性地熔化/固化粉末材料,接着成形缸下降一个层厚的距离,

图1. 4选区激光熔化成形原理图

供粉缸上升同样层厚的距离,再次均匀铺粉,激光再次逐道逐层扫描,最终层层叠加成形任意构型的高性能零。 SLM系统一般采用Nd:YAG激光器,激光波长可短至1064 nm,激光光斑可小至30 μm,因此利用SLM成形零件具有诸多技术优势: (1)激光光斑小,粉层精细,成形件表面质量良好(Ra £ 10 mm)且尺寸精度高(± 0.05 mm),可以直接使用基本无需后处理; (2)激光高能动态熔池具有极大的过冷度,有助于晶粒细化、非平衡相变和过饱和固溶体形成,同时熔池内存在多种流体的作用,可促进组织均匀性。因此SLM成形件具有微细均匀的显微组织和良好的综合性能; (3)该技术可“自由制造”任意复杂构型零件,成形无需使用专用工装夹具和模具,一次成形,无需后处理或者仅需简单后处理,对于传统方法无法成形的复杂构件均可加工,可用于航天航空、军事、医疗等领域的小批量零件的精密自由快速制造; (4)材料适用性广,对加工传统工艺难加工的难熔金属、合金以及高熔点陶瓷等具有很好的可行性。

(a)燃油喷嘴(b)心脏起搏器电极 图1. 5 SLM技术成形的零部件

鉴于以上优点,国内外学者积极进行SLM工艺研究,并取得一定可喜的成果。如美国通用电气公司(GE)利用SLM技术成形高温不锈钢材料制造出高性能一体化飞机关键性部件-燃油喷嘴,大大减小了零件数量,实现了零件一体化,节约了成本和装配时间。而且相对于传统方法,SLM制备的燃油喷嘴耐用性提高5倍(图1.5a),发动机效率提高15%。欧洲空中客车集团创新中心采用SLM工艺以Ti-6Al-4V为材料制造出了320和380飞机铰链和合金舱门托架,且已通过测试,满足性能要求,并减轻了60%质量,减小了49%的最大应力。德国汉诺威激光中心通过SLM工艺实现了在心脏起搏器的电极表面覆盖铂金镀膜、使用镍钛合金制作晶体结构以及使用不锈钢制作心脏起搏器(图1.5b)。

1.2.3 选区激光熔化技术研究现状SLM技术应用材料广泛,目前主要研究的有Fe、Ti、Cu、Ni、Al以及其合金和复合材料。由于各材料本身的特性不同,各材料在高能激光辐射下所形成的熔化/固化机理、显微组织、性能会有所差异。 (1)SLM成形Fe基金属材料 目前学者对Fe基金属材料的SLM成形工艺研究较多,但由于Fe本身易氧化,同时含有C夹渣物,熔池成形过程不稳定,成形件致密度有待提高。Li R D[66]等人对不同激光工艺和粉末特性下的304不锈钢致密度进行了探讨。结果表明,使用较低的激光功率,较厚的铺粉厚度、较高的激光扫描速率会导致液体粘度较大,大大降低其流动性、润湿性,因此形成大量显微缺陷,成形件致密度较差;需优化工艺参数,消除缺陷,提高致密度。另外,气雾化工艺有助于降低粉末含氧量,进而提高润湿性,改善致密度。Riemer A[67]等人主要研究316L不锈钢疲劳特性以及疲劳裂纹的形核和生长行为。研究表明,SLM成形的奥氏体316不锈钢组织具有柱状或等轴晶织构,成形试样韧性高,耐疲劳性能优异。熔池凝固过程和成形显微组织是影响裂纹发展行为的主要因素。Song B[68]等人采用SLM工艺制备了纳米/微米尺寸的SiC增强Fe基复合材料,与同样工艺条件下的纯Fe相比,复合材料性能优异,屈服强度高达302±11MPa,拉伸强度高达764±15 MPa。 (2)SLM成形Ti基金属材料 Ti基金属材料的SLM成形件性能良好。Gu D D[69]等人利用SLM工艺成形了工业纯Ti试样,研究表明,激光成形中,随着激光扫描速度的增加,成形试样显微组织经历了连续的变化,在择优化的激光参数下,成形试样表面较为致密度,致密度高达99.5%。显微组织均匀细小,呈现针状马氏体结构,因此材料性能优异,纳米硬度高达3.79GPa,摩擦系数仅为0.98,磨损率降为8.43×10-4mm3/(Nm)。Zhang BC[70]等人采用SLM技术以Ti、Ni粉末为材料制备了具有马氏体结构的TiNi形状记忆合金,其性能优异,显微硬度高达400HV0.2。Kop A[71]对Ti6Al7Nb合金进行了SLM成形和热处理,研究表明,成形件致密度良好,抗疲劳性能优异。 (3)SLM成形Ni基金属材料 Ni基金属材料综合性能优异,在航空航天、军事、汽车等领域应用广泛,因此其SLM成形研究十分必要。Vilaroa T[72]等人对Nimonic 263高温合金进行了SLM成形和热处理以期制备高性能的γ-Ni3(Al,Ti)增强Ni基材料。结果表明,成形过程中,熔池过冷度极大,因而避免了成分偏析,保持了微细均匀的非平衡柱状晶组织,柱状晶取向沿热量散失反方向,并受控于激光扫描速度的具体方向。成形试样位错密度高,硬度大。而热处理促进了γ-Ni3(Al,Ti)强化相的生成,但同时粗化了显微组织。Wang Z M[73]等人采用SLM技术和热处理工艺对Inconel 718合金进行了处理,研究表明,SLM成形件具有良好的冶金结合,较高的致密度。成形试样显微组织为细化均匀的树枝状和针状织构,热处理使树枝状织构消失,并促进了δ相的晶界析出和γ′-Ni3(Al,Ti)和 γ′′-(Ni3Nb)增强相的固溶。

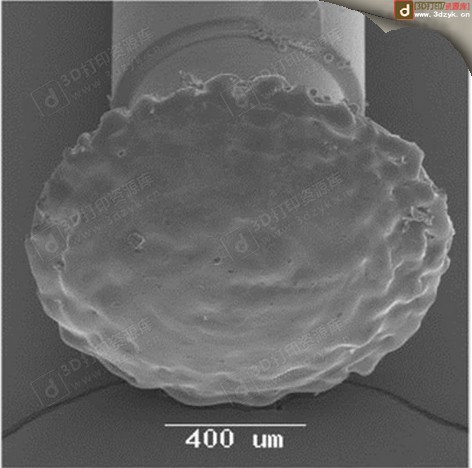

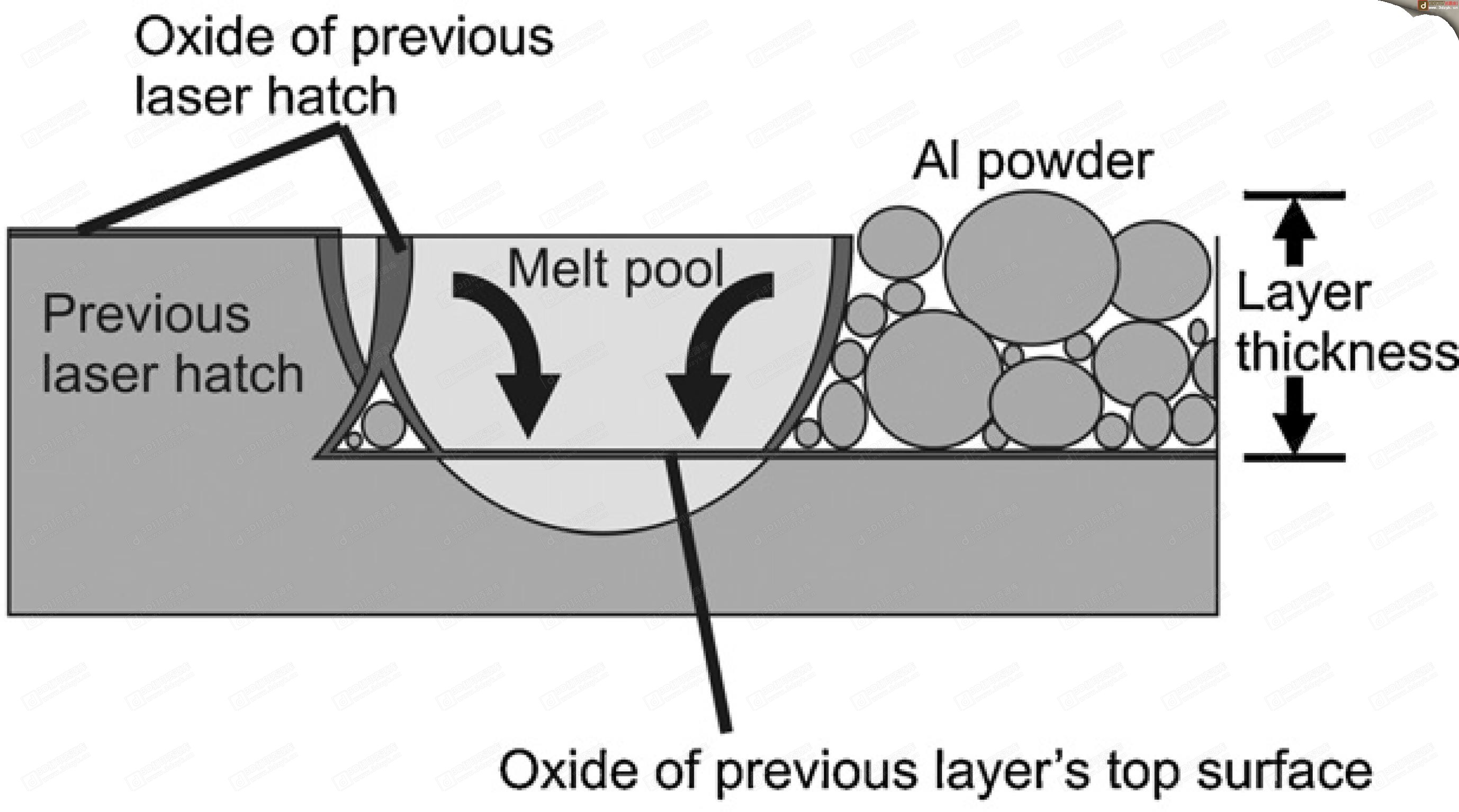

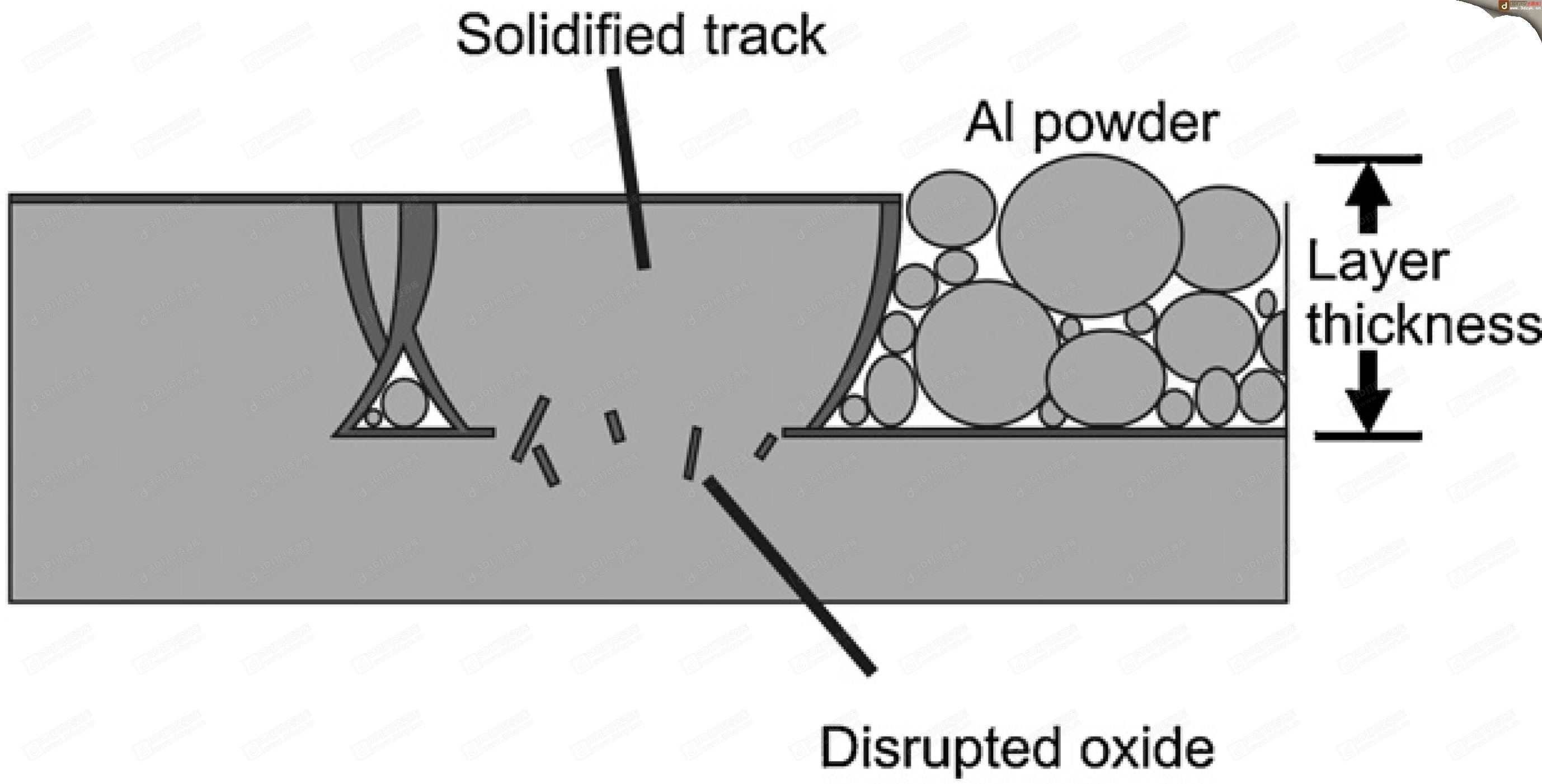

1.3 SLM成形Al基复合材料研究概况、水平和发展趋势(1)SLM工艺是基于层层铺粉的机制,粉末流动性及均匀铺展性对成形工艺至关重要。然而轻质Al粉末密度小,流动性较差,很难在成形缸基板上均匀铺展开,故成形件易产生严重的球化,明显的裂纹及空洞等缺陷,严重阻碍SLM顺利进行;(2)Al材料对CO2激光的初始吸收率很低,仅为9%,而其热导率较高,高达237 Wm-1K-1,通常低功率CO2激光难以使Al粉体发生有效熔化,即便使用高功率光纤或Nd:YAG激光来增加能力输入,但Al材料高热导率又促使热量快速通过基板和已固化层消耗殆尽,故熔池温度较低,液体粘度较大,流动性较差,固化后易产生空隙、裂纹等缺陷;(3)O2在Al溶体的固溶度以及其平衡分压极低,故Al溶体对氧气极其敏感,即使在SLM成形过程中通入氦气等惰性气氛加以保护,Al溶体仍容易在其表面以及周围形成厚度可达十几纳米的稳定Al2O3薄膜,在成形Al基复合材料时,Al2O3薄膜的存在阻碍了基体与增强相的直接接触,降低了基体与增强相之间的润湿性,增大了接触角,溶体流动性也随之下降,因此成形试样内部缺陷较多,增强相分布不均匀,界面结合强度较低[74-77]。 目前,各国学者均致力于Al基金属材料的SLM成形工艺研究,并取得了一定的研究成果。德国Fraunhofer激光技术研究[78]对SLM制造的AlSi10Mg阀体零件和薄壁零件的断裂失效行为和疲劳测试进行了研究,结果表明成形件性能优异,可直接应用于实际工业。英国Liverpool大学的Louvis E[75]研究了SLM成形Al合金过程中的氧化行为和氧化膜破损机理。研究表明,Al2O3薄膜存在于Al溶体的四周,不利于SLM成形。熔池上表面的Al2O3薄膜在激光高温作用下发生汽化,而在合适的激光工艺下,熔池内液体发生强烈的Marangini对流,促进了熔池底部Al2O3薄膜的破损,因此提高了润湿性,有利于层层之间的良好结合。其作用机理如图1.6所示。Thijs L[79]等人的研究结果表明SLM成形的AlSi10Mg具有微细、均匀的胞状显微组织,试样性能优异,无需后处理,其硬度就高达127 ± 3 HV0.5。美国埃克塞特大学的S. Dadbakhsh[80]等人研究了Al/Fe2O3的SLM成形过程以及成形后试样的显微组织和力学性能。实验结果表明在高能激光作用下,Al和 Fe2O3发生了原位反应,生成了Al2O3和多种Al-Fe化合物。原位反应放出的热量有利于熔化过程的进行,同时,在合适的激光参数下,显著细化的Al2O3和Al-Fe化合物均匀地分布在Al基体上,显著地提高了材料的力学性能。南京航空航天大学的Jue J B[60]等人对SLM成形的Al2O3/Al基复合材料的显微组织、界面接合以及力学性能进行了详细研究。结果分析表明,随着激光输入能量的增加,Al2O3增强相分布逐渐趋向均匀,并呈现长条状形貌,进一步增加激光输入能量,Al2O3增强相呈现新颖的环状结构,均匀分布在熔池的边界。在合适的激光参数下,Al的脱氧反应充足,Marangini对流剧烈,因此打破了Al2O3薄膜,促进了增强相与基体的直接接触,成形试样因此具有良好的界面结合。此时,复合材料性能优异。

(a)熔池中Marangoni对流 (b)Al2O3薄膜破碎 图1. 6 SLM成形纯AlSi10Mg熔池中氧化膜破碎机制示意图

服役环境的日益严苛要求SLM成形的Al基复合材料综合性能不断提高,为了满足军事工业、航天航天等领域的重大需要,必须创新发展和改善Al基复合材料的成分、材料、工艺、组织及性能。 基于以上分析可知,通过添加陶瓷颗粒提高Al材料激光吸收率,同时提高其强硬度、耐磨性,控制氧化过程或打破生成的Al2O3薄膜是SLM成形高质量Al基复合材料的关键所在。然而,SLM成形过程中,激光与粉末交互作用极其复杂,高温动态熔池中涉及动量、热量、及质量的多重传递,且激光加工过冷度可高达107-108 K/s,溶体非平衡凝固时涉及一系列复杂的材料冶金、物理、化学和热力耦合现象。因此需要对SLM成形过程进行详细研究,以期优化工艺参数,获取最佳性能的Al基复合材料,满足国防、汽车、日常等领域重大工程需求。

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频