后处理是3D打印过程中的最后一个阶段,也是至关重要的环节,决定了最终产品的质量和性能。

近年来,随着后处理自动化技术的显著进展,金属3D打印所需的劳动力和时间成本大幅减少,同时生产效率和部件质量的一致性也显著提高,使3D打印更具竞争力,逐步成为满足各行业对高质量、低成本和高效率需求的主流制造方法。

这些自动化步骤包括粉末去除、支撑拆除、热处理、检验与测试等环节。今天,跟随资源库,一起来看看最具代表性的金属3D打印后处理公司及其产品。

Solukon | 德国,自动除粉

对于激光粉末床熔融(LPBF)和其他使用粉末作为原料的金属3D打印技术而言,粉末去除或除粉是后处理的关键阶段。在零件制造完成后,必须去除多余的粉末,以便清洁零件、消除安全风险,并收集粉末以供重复使用。

德国的Solukon Maschinenbau GmbH是粉末去除解决方案领域的领导者,专门从事自动除粉。Solukon的合作伙伴包括EOS、AMCM和SLM Solutions等头部制造商,洛克希德马丁、西门子和ArianeGroup等公司以及NASA等机构。

Solukon系统可以在安全可控的惰性条件下处理钛和铝等反应性材料,处理铜粉末也不是问题。Solukon最著名的系统是SFM-AT系列,它提供自动两轴旋转、粉末锁定、可控频率振动、使用压缩空气或惰性气体手动除粉的手套口以及手动操纵杆控制等功能。

Rivelin Robotics | 英国,去除支撑

在金属3D打印过程中,为了确保零件的稳定性,通常会添加支撑结构。后处理阶段则需要去除这些支撑,以获得最终的零件形状。支撑拆除是一个具有挑战性且劳动密集的工作,尤其是在零件易损的薄壁部分。这通常涉及使用带锯从构建区域切割零件,然后使用较小的手动工具从零件表面拆除支撑。 英国的Rivelin Robotics是一家开发该领域技术的初创公司。该公司开发了NetShape 机器人解决方案,能够移除支撑并以自动化方式处理零件的表面光洁度。这将帮助企业将运营成本降低10倍,并可将零件缺陷减少高达90%,同时消除人为风险和可变性。 Rivelin已经推出了多个金属增材制造后处理单元,包括NS0、NS1和NS2。包括GKN Aerospace和英国国防部在内的用户都在使用Rivelin的NetShape Robot机器人。

Elnik Systems | 美国,脱脂和烧结

某些金属增材制造工艺,如金属粘合剂喷射(MBJ),倾向于后处理阶段进行脱脂处理,以去除多余的粘结剂。脱脂后,在略低于金属熔点的温度下在炉中进行烧结,以熔合金属颗粒并产生致密的金属部件。 Elnik Systems是一家来自新泽西州的制造公司,专门生产用于脱脂和烧结金属粉末部件的设备。该熔炉技术用于利用注塑或3D打印技术形成部件的金属部件制造行业。一旦部件成型,Elnik的熔炉技术旨在去除聚合物粘合剂材料并将金属粉末熔合在一起,以实现高密度、近净形或净形部件。 2023年,Elnik与HP合作,为HP的Metal Jet金属增材制造系统提供烧结解决方案。据相关人士透露,目前苹果手表的部分部件正在采用该工艺进行批量制作。

AM-Flow | 荷兰,零件识别和分类

大规模生产级金属3D打印需要后处理步骤来识别和分类成品部件,类似于传统装配线制造流程。最有效的识别和分类系统使用机器视觉来自动执行。工业4.0零件识别和分类系统通常包括光学识别机器、传送带系统、包装机、质量检测系统和拾放机器人等组件。

增材制造零件分拣领域的领军企业是荷兰的AM-Flow公司,其用户包括巴斯夫Sculpteo和汽车巨头宝马等公司。据报道,宝马在安装AM-Flow解决方案后,将增材制造零件分拣所需的时间缩短了一半。

硬件上通过AM-VISION(零件识别)与AM-SORT(输送机)、AM-PICK(夹具)的结合形成一个完整的3D打印分拣站,软件上使用AM-Logics无缝集成的控制台,加上分析和设计工具包AM-Expert。最终,系统打包封装使用AM-ID进行3D打印部件的OCR扫描识别,并通过AM-BAGGING自动打标签和密封包装袋。

Theta Technologies | 英国,测量与检测

为了确保最终零件的质量,需要进行尺寸检测、X射线检查等一系列质量控制程序。尺寸和公差可以使用坐标测量机(CMM)等标准设备,而内部测试需要其他技术。3D打印的金属零件通常具有复杂的内部结构,如空心部分和通道,因此客户对测量和检查的要求更高。

英国的Theta Technologies是增材制造部件无损检测方面的专家。Theta的检测设备RD1-TT利用非线性共振技术,通过声波检测增材制造部件的内部缺陷,快速提供金属部件的通过/失败测试结果。它已成功用于验证金属增材制造阀门以及涡轮叶片等非增材制造部件。

Theta Technologies的非线性共振技术源自非线性声学,使用不同振幅信号激发部件共振,结合复杂的软件算法分析响应中的差异,并将这些差异作为数据度量呈现。有了RD1-TT,用户可以实现快速内部验证AM零件,而无需投资昂贵的X射线CT设备或将部件发给第三方进行验证。

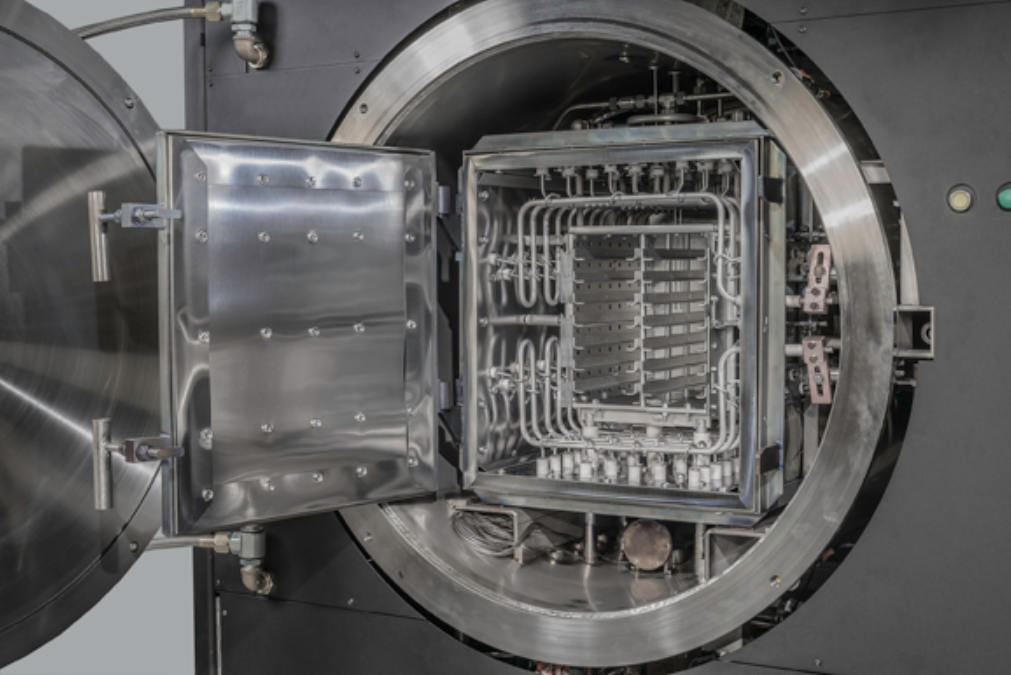

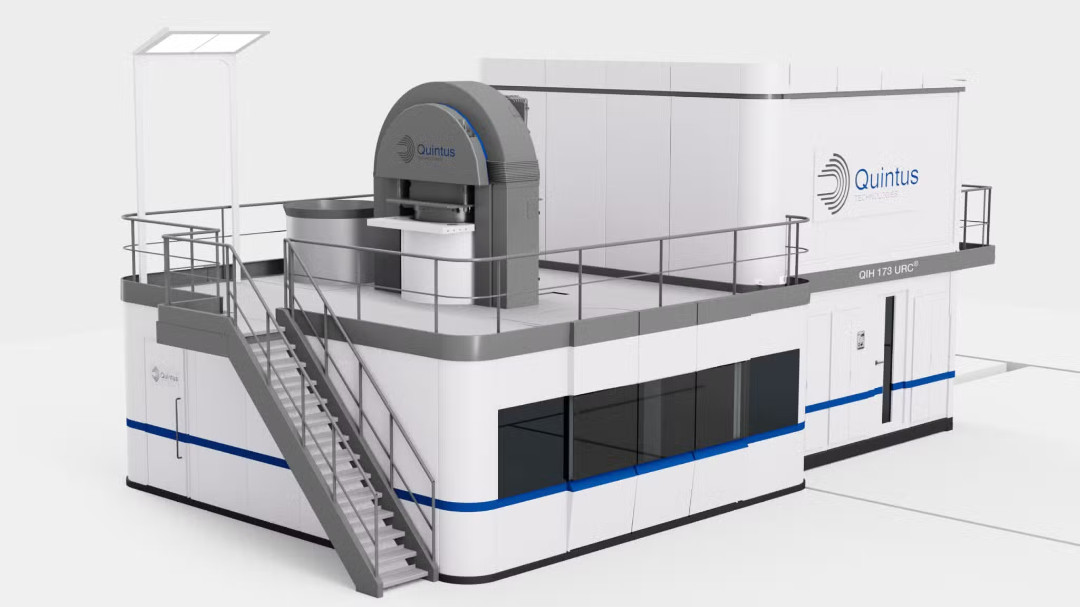

Quintus Technologies | 瑞典,热处理

金属3D打印的零件通常需要进行热处理,以消除内部应力并改善材料性能。使用激光粉末床熔融(LPBF)等技术制造的部件往往需要进行热处理,这样可以减少部件孔隙率、消除缺陷和内部应力并提高强度。常见的热处理方法包括固溶处理、应力消除和热等静压(HIP)。

瑞典的Quintus Technologies公司专门研究HIP技术,主要用于金属板制造和金属增材制造后处理。其后处理设备适用于航空、核能和医疗等对金属质量要求极高的行业。Quintus的HIP解决方案已用于改进钛植入物和汽车零部件,并与SLM Solutions等增材制造领导者合作。 据了解,目前很多航空航天公司开始使用热等静压(HIP)代替传统热处理,以提高铸件的疲劳寿命。这种方法常用于铸造行业,如果零件进行了热等静压处理,通常不需要再进行其他热处理。

DLyte | 西班牙,表面处理

金属3D打印件表面可能存在粗糙、多孔等问题,需要进行表面处理以提高其表面质量和耐腐蚀性。常见的表面处理方法包括喷砂、抛光、电镀和化学处理等工艺。

GPA Innova开发了拥有专利的DryLyte技术,这是世界上第一台用于最常见的工业金属和合金的干式电解抛光机。通过将高精度整流器产生的电流与部件通过固体颗粒的运动相结合,以消除粗糙度。

DLyte系列机器使用离子传输和自由固体研磨来抛光金属3D打印部件,无需使用液体电解质。适合材料包括铬合金、不锈钢、碳钢、镍合金、铝合金、铜合金、钛合金等,应用于航空航天、汽车、牙科、医疗保健等行业。

据资源库了解,国内除了东莞德为(DYEWIN)以外,很少有专门从事3D打印后处理的公司。相信随着金属3D打印的普及,国内会出现更多类似的企业,毕竟后处理作为关键的最后一环,不可或缺。 |

你可能喜欢

Kobra S1 Combo:纵维立方正式推出首款Core

R460系列:面向终端生产的金属3D打印设备

BigRep发布ONE.5大幅面FDM 3D打印机,突破

产能提升50%!EOS发布P3 NEXT,一款更高效

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频