工欲善其事必先利其器。

3D打印的软件与硬件共同影响着从设计到成形中的关键步骤。这些关键的步骤决定着产品的成败和优劣。在专业领域的算法和软件在行业中依然欠缺,在中国的情况尤为如此。

靖哥有幸邀请了唐云龙博士,为我们解读数字设计与制造软件在3D打印领域的应用。唐博士对此方向做了全方位的解读,而本话题也将分为两期来分享,敬请关注。

【作者简介】

唐云龙,博士,2017年9月毕业于加拿大麦吉尔大学机械工程系,博士导师。目前就职于澳大利亚蒙纳士大学,机械与航空工程系及材料科学与工程系,任讲师一职。其主要研究方向为,数字化设计与制造技术,先进增材制造技术,面向增材制造的产品设计与优化,以及智能制造系统关键技术。

浅谈数字设计与制造软件在3D打印领域的应用(下)

3D打印机数控软件(CAM)

当工艺准备完成了,下一步当然是打印了。对于一个3D模型,其打印过程往往分为两步。第一步就是计算机对3D模型进行切片,然后根据所设置的工艺参数进行加工路径的规划并生成相应的控制代码。第二步就是将控制代码输入到打印机,通过打印机的固件,将控制代码转换为电机驱动信号进行打印。

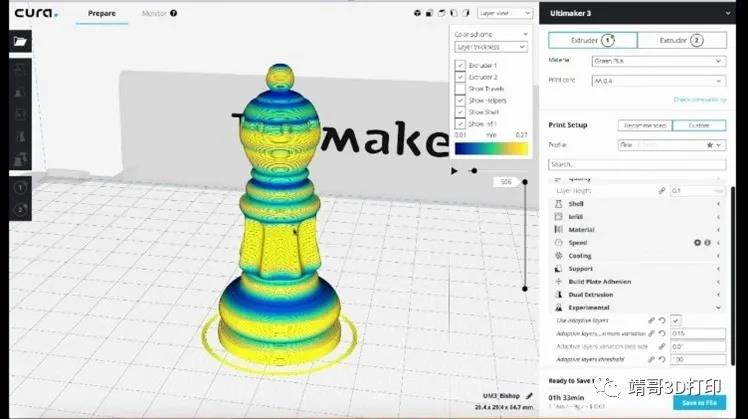

当然,一些商业化的3D打印机,由于系统封装的原因,打印路径规划和打印机控制是封装到一起的,对于普通用户是很难接触到其具体加工路径及控制代码的。然而对于开源的打印机如Prusa I3,作为用户的我们是可以选择不同的切片软件,如CURA(图8所示), SIMPLIFY 3D,Slic3r 等软件进行切片,然后生成相应的加工代码。

至于打印机的控制,那就得根据不同的打印机配置不同的控制软件进行操作。对于开源FDM 打印机,我们可以选用比较流行的Marlin固件,该固件可以将数控代码G-Code,转换为步进电机的控制指令,从而实现模型的3D打印。对光固化(DLP)的机器,可以选用CreationWorkshop (好像现在已经不免费或者开源了)或者NanoDLP。对于更复杂的激光烧结如SLS或者SLM技术,也有一些开源的软件也可以尝试如OpenSLS。除此之外,在美国AMERICAN MAKE的支持下,几所美国大学与GE等大型企业联合研制了一款多激光头的开源打印机控制系统。但是很遗憾,该系统仅仅对AMERICAN MAKE成员开放。(题外话,希望我们也能多一些这样的开源系统)

3D打印过程仿真软件

与传统加工类似,3D打印过程往往涉及到复杂的多物理场耦合。其加工过程的影响因素较多,即使用同样的加工参数与材料,对于不同几何形状的零件,其加工后的变形量以及材料实际属性往往不同。为了预测零件加工变形与材料加工后的属性,3D打印过程仿真软件孕育而生并且获得了极大的关注。

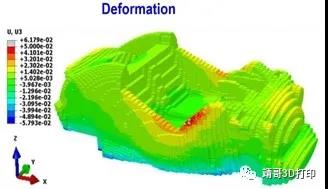

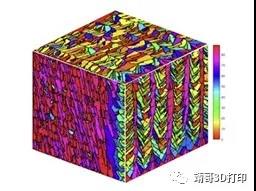

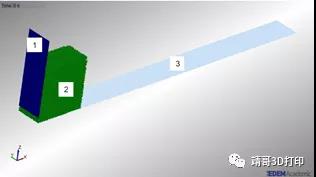

目前来说,大部分工艺过程仿真软件均集中于金属材料的打印。因为该类材料的打印成本和性能要求最高。根据仿真的尺度和目的,我们大概可以将其分为三类软件。第一类软件(如图9所示)主要集中关注熔池尺度的仿真,其目标主要是预测熔池形状,以及打印后零件的孔隙率以及材料加工后的微观组织。并基于此对新材料的3D打印进行工艺窗口的探索。第二类(如图10所示)是零件尺度的仿真,其主要目的是预测零件的残余应力以及变形。并基于此对打印方向,以及工艺参数的优化。有时甚至可以对零件进行反向补偿。第三类软件(如图11所示)是集中于对3D打印某些子过程的仿真研究,比如在粉床成型过程中的铺粉仿真,其主要目的是优化子过程参数。

除此之外,最近的一些研究显示,将3D打印在线参数监控与物理场模型仿真分析相融合的分析方式将会是未来的发展趋势。由于涉及到多物理场,多尺度非线性仿真分析,大部分商业仿真软件如Ansys Additive Manufacturing, Simufact Additive,Alphastar都采用了一定的模型简化方法,这些方法虽然在仿真计算的速度上有较大的提高,但是对模型的精度以及准确度都会有一定的影响,因此大部分时候只能将上述软件的仿真结果作为一个参考,如果需要精确的变形结果,还是需要做打印实验。

图9:Ansys Additive Science预测材料微观结构仿真(Image via Ansys)

图10:Alphastar对3D打印零件变形的仿真(Image via Alphastar)

图11:EDEM零件铺粉仿真(Fouda, Y. M., & Bayly, A. E. (2020). A DEMstudy of powder spreading in additive layer manufacturing. Granular Matter,22(1), 10.)

发展趋势及展望

随着打印技术的不断成熟,越来越多的人开始意识到软件对于3D打印技术的重要性。越来越多的工业软件公司将其自身的产品进行升级换代从而来适应3D打印技术的需求。几个CAD/CAE/CAM大厂,如PTC,

西门子,达索,ANSYS,及Autodesk,Altair,都推出了面向增材制造的有关模块,并将其融入现有的产品链条之中。

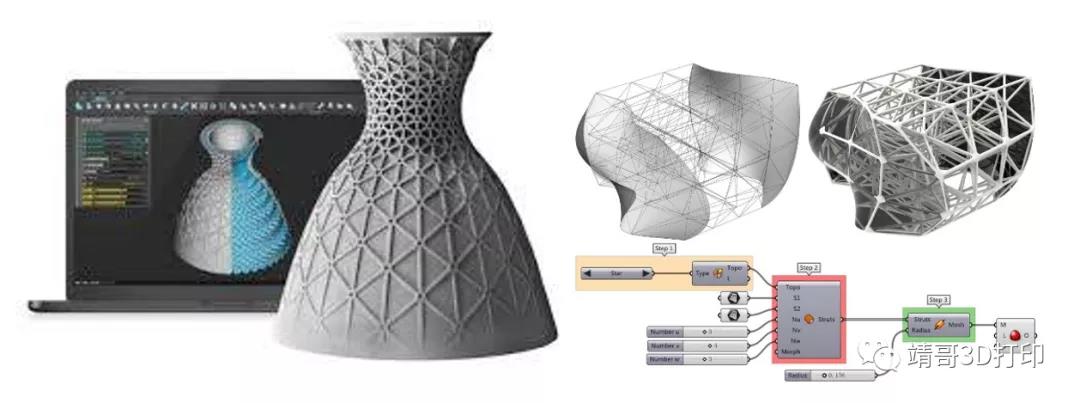

他们或是收购吞并已有公司,如Autodesk收购Netfabb以及Within Enhance, ANSYS收购3DSIM, 西门子收购FRUSTUM,或是开发其自己的产品如Altair旗下的Solidthinking, Cero 的additive manufacturing module。这足以见得上述公司对3D打印领域的重视。目前,这些大厂的主要研发方向为多孔点阵结构的设计与优化,拓扑优化以及加工工艺过程仿真与零件打印方向优化等。

除上述大厂外,我们还可以看见有很多有意思的初创企业或者开源软件。如笔者所在团队开发的多孔点阵结构设计软件INTRALATTICE,以及美国初创公司所开发nTopology,开源3D打印机云端控制及打印监控软件OctoPrint. 上述软件的开发,为3D打印未来的广泛应用奠定了基础。然而,我们仍需认识到目前的软件特别是面向3D打印的软件仍有许多不足之处,仍需广大小伙伴们的努力。基于笔者多年对行业的了解,对未来3D打印软件发展的趋势进行了如下的展望:

图12:多孔结构生成软件nTopology(左图)与Intralattice (右图)

1. 面向增材制造的专业3D图形内核。作为CAD软件和核心,目前主流CAD软件所采用的三维图形内核限制了零件的复杂程度。为了突破上述限制,一些图形内核供应商如达索SPATIAL提出了混合建模技术(Hybrid Modeling), 通过将B-Rep, 多边形网格以及体素建模(Voxel)相融合,从而更高效地表达具有多尺度复杂性的3D打印零件模型。除此之外,美国初创公司Dyndrite也致力于开发基于GPU的新型面向3D打印的图形建模技术,从而进一步释放3D打印技术的制造潜力。

2. 3D打印材料,结构及工艺的一体化设计及优化软件。与传统制造方式相比,3D打印提供了一种有效的技术手段,让我们可以控制零件的加工参数,从而实现对其材料微观结构及组份的精确控制。然而基于目前的现有软件,还很难实现上述的目标。其关键瓶颈是建立加工参数-材料微观结构-材料属性-产品性能(Process-Structure-Properties-Performance)模型。该模型的建立将有效地整合现有打印过程仿真,与产品设计与工艺规划过程,从而对3D打印零件的几何结构,材料组份及加工参数进行进一步的优化。

3. 定制化医疗产品的智能设计与快速制造。3D打印为定制化医疗器械的快速制造提供了可行的思路。然而其设计的周期与成本现已经成为其主要制约因素。基于目前主流CAD软件进行上述设计,均需要大量的人工交互与专家知识,其人力及物力成本均比较高。因此目前急需一些软件,能够快速地生成满足用户定制化需求的医疗产品,同时根据其几何特征对其打印的参数进行进一步的优化,实现定制化产品的快速设计与制造。

4. 加工工艺过程动态控制软件。传统3D打印技术,我们都是通过事先预设的加工参数进行打印。加工工程中,打印参数很难调整。随着在线监控技术以及人工智能技术的快速发展,我们已经能够在打印过程中获得大量的数据,并基于上述数据对打印零件的事实状态进行初步的评估。然而如何应用上述数据以及对零件状态的评估为下一阶段的打印进行优化还是一个开放性的问题。其核心在于如何应用这些已有数据,并通过将数据与基于物理场的仿真模型相结合构建3D打印过程的数字孪生模型。基于数字孪生模型,可以对打印参数进行进一步的动态规划及调整。该技术将会是未来3D打印控制软件的主流。

上述内容均是笔者在3D打印领域多年研究的一些个人见解和看法,如有不足之处还请指出,多多讨论。

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频