编者按:本文来自微信公众号“3D打印技术参考”(ID:AMReference),3D打印资源库经授权发布。

增材制造现已广泛用于最终用途零件的生产,这一趋势得到了Sculpteo市场调查的证实,有50%以上的公司使用3D打印技术进行最终零部件的生产而非仅用来制作原型。但3D打印通常不是批量生产的首选方法,因为传统手段在交货周期和生产成本方面更具竞争力。然而,如今越来越多的制造商正在考虑通过增材制造进行批量生产。3D打印如何以工业级的体量制造相同的标准化零件?本期,我们展示5个3D打印批量化生产的案例。

1. 阿迪达斯和Carbon大批量生产运动鞋鞋底

2017年4月,阿迪达斯宣布与Carbon达成重要合作伙伴关系,双方共同生产10万双具有3D打印鞋底的Future Craft 4D运动鞋。通过使用Carbon的数字光合成技术,阿迪达斯能够在19分钟内打印出具有网格结构的鞋底。3D打印的网格结构鞋底能够减轻鞋子的总重量并能提供更好的缓冲性和稳定性,从而能够更好的响应每个运动员的运动。

Carbon 3D打印技术可19分钟制造一只运动鞋鞋底

数字光合成技术的生产速度要比采用光固化成型快100倍,这是实现工业化大批量生产的一个重要前提。然而,2018年的3D打印跑鞋全球限量只有十万双,主要是尽管速度快但大规模生产的产能也需要一段时间来建设。而在2019年,阿迪达斯和Carbon年产量百万双的目标就已经达成,而且每一季都会推出新产品,价格也在不断地亲民化。

Adidas 3D打印运动鞋

据国外调查机构SmarTech Publishing 2019年的报告,鞋类3D打印将在未来10年内达到63亿美元的市场规模,阿迪达斯、耐克、安德玛、New Balance和锐步已成为该领域的佼佼者。近年来,国内匹克、李宁等品牌也已在该领域发力;同时,国内也有对标Carbon技术的公司,如清锋时代和塑成科技,两家公司在成型材料和打印技术方面都较为领先。

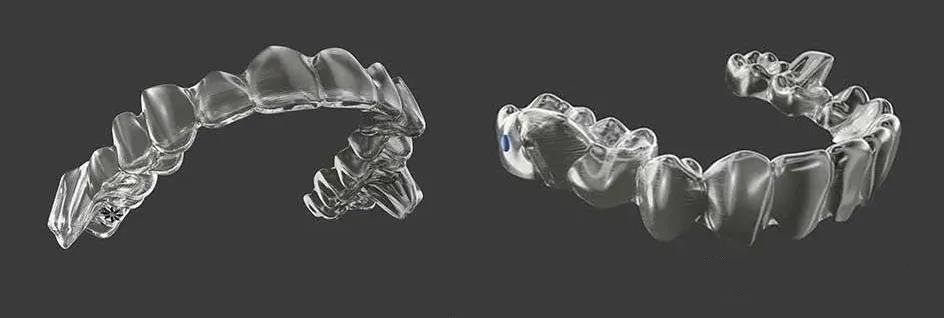

2. 3D打印透明牙套

美国Align Technology公司专注于使用3D打印正畸解决方案,尤其以开发个性化的隐适美矫治器而闻名。它使用3D Systems的SLA打印机来制作患者不同矫正阶段的矫正器牙模,然后以此为模具,通过热塑成型制作出透明的矫正器。目前,隐适美已成为将个性化、批量生产和3D打印相结合的完美典范,其每天可生产超过32万副以上的矫治器,全球治疗的客户超过900万人。

隐适美3D打印透明牙套

3D打印带来的设计灵活性帮助降低了制作过程中的风险。为了避免混淆,每个矫治器都有一个独特的病人ID,通过CAD文件添加到矫治器的设计中,直接通过3D打印技术制作出来。这个唯一的标识符不会泄露任何病人的信息,但允许制造技术人员追踪和管理每个病人的矫治器的生产和运输。

每个病人需要十几到几十副隐形牙套

目前,医疗、牙科领域已成为3D打印技术发展的重要推动力量。医疗产品对个性化定制的需求,为3D打印技术提供了很好的应用基础。美国Align Technology公司的隐形矫正器,是全球应用最广的品牌。近年来在国内,时代天使、上海正雅齿科、西安恒惠也推出了自主研发的隐形矫正器解决方案,在该领域都有着较强的实力。医疗领域除了3D打印矫治器的批量化制造外,还有髋臼杯、牙冠等等。

3.GE增材和赛峰集团燃油喷嘴

GE增材与赛峰公司合作,自2015年开始使用增材制造技术批量生产发动机燃油喷嘴。凭借40多台3D打印机,GE奥本工厂在2017年交付了8000个燃油喷嘴;到2018年底,这一数据已经超过3.3万个;而到2019,该工厂每周可生产800个喷嘴,这在当前增材制造的行业现状下已经属于完全工业化的大批量制造,且其产量还在继续增长。截止到去年11月,新燃油喷嘴的生产数量超过了6万个。

3D打印的leap燃油喷嘴

在这个只有核桃般大小的结构中(喷嘴头),包含了14条精密的流体通道,采用此前的工艺需要将20个部件焊接在一起。而3D打印则实现了该结构的一体化制造,从而将喷嘴的重量比减轻了25%,耐用度提高了5倍。基于此,GE将零件的库存减少了95%,并将组件的制造成本降低了30%。对于GE而言,这是3D打印加快生产、降低成本和缩短交货时间的最知名案例之一。

国内设备商打印的航空燃油喷嘴

近年来,国内中科院、西工大、南科大、中国航发等单位针对燃油喷嘴的组合设计和增材制造研究也取得了很大进展。这些进步不仅包括结构设计方法和制造工艺,还涉及抛光等后处理方案以及可靠性验证研究。经过优化设计和SLM成形的喷嘴壳体简化了装配和焊接等加工工序,缩短了制造周期,流道成形精度高,达到了减轻重量和改善性能的目的。

4. 香奈儿:3D打印的睫毛膏刷已突破1700万

相比运动鞋和发动机喷嘴,睫毛刷这个应用似乎不值一提,但具体到一个公司的一件重要产品来讲,它的价值却是巨大的,何况它又是女性产品。

3D打印睫毛刷的专利是由香奈儿于2007年首次提出的,经过差不多10年的研发,才正式进入大规模生产。2017年,香奈儿的睫毛刷生产线有六台3D打印机,每天可生产50000支刷子,这相当于每周打印25万支刷子,每月总数可高达100万支。而到如今,该生产线已经有15台打印机,并且可以7*24小时不停歇运转,其3D打印的睫毛刷数量已达到1700万个。

采用激光烧结工艺3D打印的睫毛膏刷

香奈儿睫毛刷采用激光烧结3D打印工艺,材料为尼龙。据研发团队介绍,在模型制作的时候,3D打印可以使设计师绕开昂贵且耗时的传统模具制造过程,还可以通过对100多个原型进行微调,极具经济高效的特点,而最终定型的睫毛刷结构使用常规手段则无法制造。继第一款产品VolumeRévolution之后,香奈儿决定进一步发展,推出了EYE,这是一种新的3D打印睫毛刷系列,其中包括10个专用笔刷。

香奈儿3D打印睫毛刷系列产品

其他:3D打印防疫用品

虽然欧美疫情持续不见好转,但3D打印还是在抗疫方面发挥了巨大作用,已有多家3D打印公司将本公司的技术用于用于医疗领域。Carbon每周生产的鼻咽拭子和防护面罩分别超过100万支和18000个;Formlabs则使用250多台内部3D打印机,每天生产多达15万支检测拭子,Markforged的生产规模也扩大到了每天10万只。英国的Photocentric公司则采用光固化技术进行呼吸器兼容阀门的打印,每周的生产量达到4万个。这些例子说明在紧急情况下3D打印可以快速反应。

Formlabs每天生产多达15万支检测拭子

END

有人说3D打印批量化生产是一个伪命题,这项技术只适合于做个性化产品。但从上述的这些案例却可以得出结论,对于特定的、只能由3D打印制造的产品,可以实现批量化制造;即便个性化的产品,如牙齿矫治器、髋关节等,也同样具备批量化生产的场景。

3D打印的批量化生产,离不开可以支持这一趋势实现的设备。如今,无论金属还是塑料,都在无论是尺寸还是速度亦或是具体工艺方面打破3D打印速度慢、成本高的弊端,其目的之一便是力图破解3D打印的批量化制造难题,而以后基于该技术批量化制造的案例也会越来越多。

本文经授权发布,不代表3D打印资源库立场。如若转载请联系原作者。

|

你可能喜欢

耐克Air Max 1000发布:3D打印技术重塑经典

不同聚合物材料在3d打印医疗设备中的应用

川崎重工安装WAAM 3D打印螺旋桨叶片,强度

Robo-EV:一款兼具人工智能和金属3D打印技

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频