|

残余应力是金属增材制造面临的最重要挑战之一,它对打印零件的影响足以使零件从基板或支撑上脱离,或使零件开裂。这也是金属增材制造零件通常需要添加支撑结构的原因之一。

在设计增材制造的零件时,避免残余应力的想法必须时刻存在于工程师的脑海中。

残余应力造成打印失败

残余应力产生的原因有很多,主要包括: 对付残余应力通常有几种方法:(1)通过热处理释放掉;(2)余热成形平台或加热成形室;(3)选择合适的扫描策略;(4)设计合理的零件结构。

最佳方法是通过零件本身的设计尽可能多地消除残余应力。

具体包括: 减少厚度不均匀的区域; 尽量避免较大的横截面变化; 增加结构本身的刚度; 减少每一层的烧结面积。

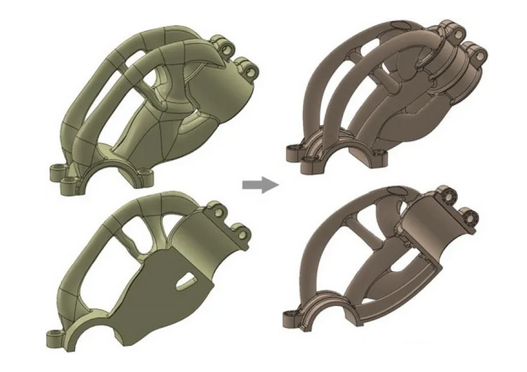

新加坡淡马锡理工学院通过一个案例展示了如何通过优化设计减少金属打印零件的残余应力。

原始设计在打印过程中产生了相当大的残余应力,严重到将零件从成型平台或支撑上剥离。

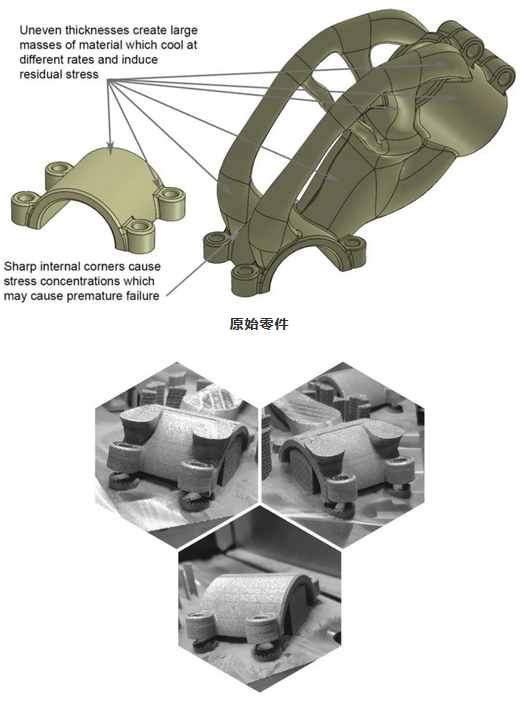

原始零件

原始零件结构虽然经过了拓扑优化,但并不一定适用于金属增材工艺。零件包含较多的实心体积,又有许多厚度不均匀的地方,这会造成很大的应力。另外,尖锐的内部拐角也会引起应力集中(或应力升高),从而可能导致零件过早失效。

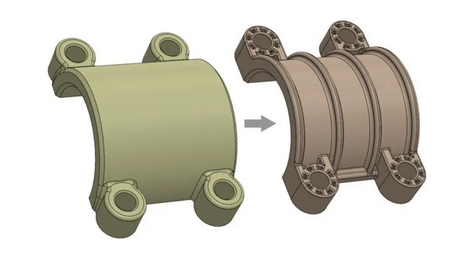

在抱箍的螺栓孔周围,可以去除不必要的材料,避免它们成为残余应力过大区域。并且使用肋条来增加结构的刚度,肋条的宽度为2 mm,以便在肋条与圆柱体连接处不会产生不均匀的厚度。重量也比原来减轻25%。

对于零件的主体部分,较厚的中心部分被分成3个壁厚均匀的支架,并且这些支架被设计为U型截面,所有厚度保持为3mm。此外,每个内角都做倒角处理,以避免在结合处产生应力集中的风险。新结构重量为原始支架的47%。

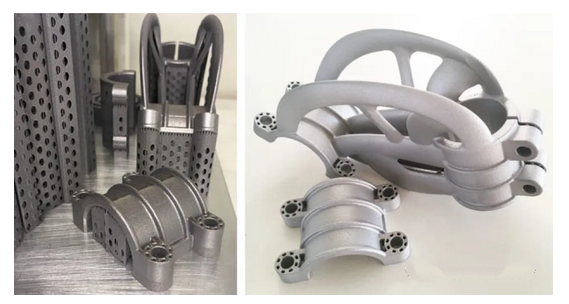

新设计的结构成功地以两个不同的方向进行了打印,而且打印过程中零件丝毫没有脱离成型平台或支撑。较小的部分在水平和竖直方向上进行打印,而较大的主支架在一个方向上进行打印,并且其中一个夹钳处于水平位置,另外两个夹钳都以一定角度倾斜以实现较低的打印高度。

减少在制造过程中可能积累在零件中的残余应力,也可以大大减少制造完成后对热处理的需求。

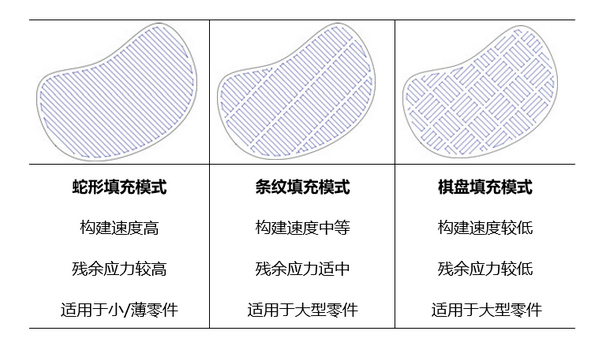

此外,可以使用不同的激光扫描策略最大程度地减少残留应力的累积。

本文内容节选自《增材制造设计(DfAM)指南》。该书就如何面向增材工艺设计零组件以获取成本和性能的最大收益,提供了详尽的指南和丰富的案例,适合对增材制造技术有一定基础的读者,非常值得一读。

来源:结构优化工作室 |

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频