近日,南方科技大学机械与能源工程系副教授刘吉团队在Advanced Functional Materials上发表文章“Bioinspired 3D Printing of Functional Materials by Harnessing Enzyme-Induced Biomineralization”,结合水凝胶3D打印和酶诱导生物矿化制备具有极端力学行为的功能材料,实现3D打印软质水凝胶材料(模量为125 kPa)到硬质复合材料的转变(150 MPa)。

传统的人造复合材料都是通过高温烧结来实现,耗能高且适用范围有限;而大自然的复合材料(如骨骼、贝类等)都是在较为温和的湿润环境下,通过生物酶的调控来实现多尺度等级结构的构筑,其力学行为远高于各类合成复合材料。

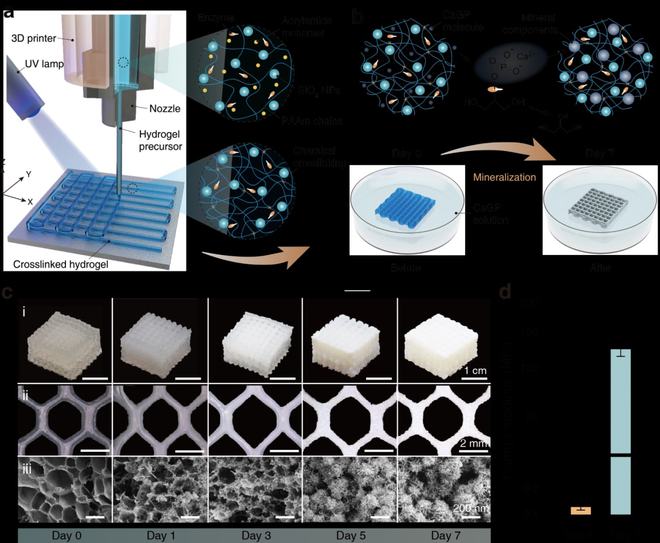

研究人员开发了一系列具有剪切变稀和应力屈服的载酶水凝胶墨水,实现各类精细水凝胶结构的3D打印制造;

同时,在碱性磷酸酶(ALP)的诱导下甘油磷酸钙(CaGP)水解,在水凝胶内部沉积磷酸钙纳米颗粒,最终获得矿物质含量达50%的复合材料,杨氏模量高达150 MPa(图1)。 图1. 具有极端力学行为的复合水凝胶的3D打印和酶催化矿化。

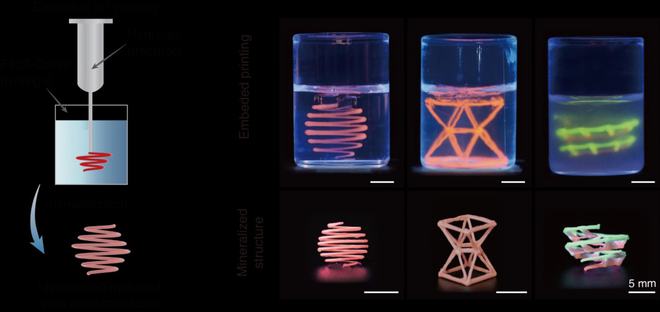

结合嵌入式打印,该团队实现了各类自支撑结构的单一墨水/多种墨水的3D打印制造(图2),摆脱了重力的影响和层层堆积方式的制约。然而,传统嵌入式3D打印水凝胶得到自支撑结构在支撑材料移除后,结构迅速坍塌;

但在本研究中,研究人员通过在支撑材料(PEO-PPO-PEO水凝胶)中加入CaGP,促进3D打印结构的原位矿化,首次实现在支撑材料移除的情况下,依旧能获得稳定的三维自支撑结构。 图2. 利用嵌入式3D打印和酶诱导的生物矿化来制造空间自支撑结构。

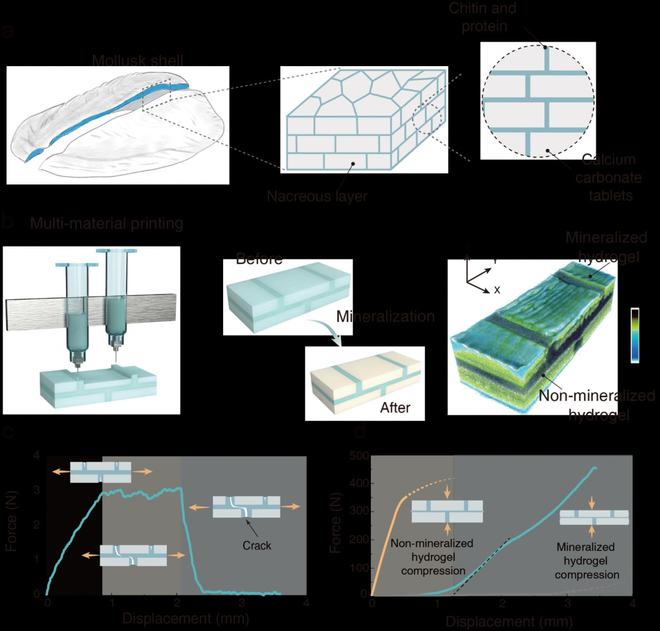

大自然中很多动物躯壳都具有软/硬组分周期性排列的镶嵌式几何结构(tessellated structure),构建生物体的特殊安全保护机制,以应对外界的压缩和拉伸负荷。受启发于这类结构,研究人员通过多材料3D打印,实现碱性磷酸酶的选择性分布,进而获得具有区域选择性矿化的镶嵌式几何结构材料(图3)。

这类结构展现出传统均质结构所不具备的力学行为,比如拉伸-压缩不对称性:拉伸过程中软质组分提供小应力下的大形变,而在压缩过程中硬质材料承受更大的负载(压缩应力/拉伸应力> 100),为各类仿生结构超材料的制备提供了新的可能。 图3. 动物躯壳中的周期性结构,多材料3D打印技术制造的镶嵌结构及拉伸压缩不对称性力学行为。

南方科技大学机械与能源工程系2020级硕士生陈广大和博士后梁翔禹为该论文共同第一作者,刘吉为通讯作者。

南科大是论文第一单位。该研究得到深圳市仿生机器人与智能系统重点实验室、广东省普通高校人体增强与康复机器人重点实验室、广东省自然科学基金-区域联合基金项目(青年基金)、深圳市优秀科技创新人才项目(博士启动)、南方科技大学校长卓越博士后项目等经费支持。

来源:南方科技大学

论文链接: https://onlinelibrary.wiley.com/doi/10.1002/adfm.202113262

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频