|

软结构的纺织品或软商品在空天工业中被用于充气栖息地、降落伞和减速器系统。通过结构健康监测系统 (SHM,Structural Health Monitoring Systems) 评估这些系统的安全性和结构完整性,该系统集成了非侵入性/非破坏性测试方法来检测、诊断和定位损坏。

在使用传统应变仪时,这些系统的应变/负载监测受到限制,因为这些应变仪通常很硬,在低温下运行,并且在承受高应变时失效,这是由于高负载将它们分级为不适合软结构纺织品的 SHM。

对于这项工作,基于电容的应变仪 (CSG) 是通过气溶胶喷射打印 (AJP) 在柔性聚合物基板上使用银纳米粒子墨水制造的。然后将打印的应变仪与市售的基于高拉伸阻力的应变仪 (HE-RSG,High Elongation Resistance-based Strain Gauge) 进行比较,以了解其监测具有 26.7 kN (6klbf) 负载的应变 Kevlar 带的能力。

动态、静态和循环载荷用于表征两种类型的应变监测设备。与常用的 HE-RSG 相比,打印的 CSG 在高伸长应变测量方面表现出优异的性能,并且当电极排列垂直于应变方向时,观察到其以 5.2 的应变系数工作。

引言

柔软的结构纺织品,也称为软制品,重量轻,强度高,对于充气栖息地、降落伞和减速器系统的航天工业特别感兴趣。与金属合金和刚性复合材料等传统结构材料相比,这些技术纺织品的优势在于它们显着节省了质量和体积。

除了好处之外,结构健康监测 (SHM) 的非破坏性/非侵入性测试方法的需要也带来了复杂性,这需要能够测量非常高的应变率的监测系统。用于充气栖息地、降落伞和减速系统的 SHM 系统用于确保机组人员的安全,旨在建立紧急通知系统,并实现智能进入、下降和着陆 (EDL) 操作。理想情况下,适用于这些应用的 SHM 系统将提供对应变/负载的连续监测,以实时检测、诊断和定位损坏,以进行连续监测以及事故发生后。

检测机械变形是通过各种传感机制实现的,如电容、电阻或压电特性。然而,最广泛使用的应变传感设备是基于电阻的应变计(RSG)。传统上,应变计适用于金属,它们使用相对坚硬的基底,在必须进行校正之前在室温下最有效地工作,应变低于 5%,在长期测试中显示滞后,并在更高应变下发生机械故障。当考虑软结构材料时,应变计必须能够承受与高负荷材料相关的高应变率(5–50%),但传统应变计的固有刚度会导致设备故障,并将其归类为不适合软结构材料的检查。更流行的 RSG 的其他局限性在于电阻率对工作温度和施加应变的依赖性。

这种依赖性会导致非线性应变响应和由可变灵敏度引起的设备滞后,因为在测试期间,量规系数不保持恒定。最后,传统应变传感器的制造过程复杂,制造成本高,材料浪费,限制了其应用和发展。因此,开发软结构材料的应变传感方法需要能够制造具有高柔性和鲁棒性的设备,使其能够承受包括高应变和高温在内的恶劣环境。

基于电容的应变仪 (CSG) 提供了一种强大的传感机制,能够解决与 RSG 的电阻率滞后相关的性能问题。CSG 在很大程度上取决于电极和介电层之间的几何变化,在循环测试期间通常不会遭受永久塑性变形。这些设备通常包括平行板电容器或叉指电极设计。CSG 可用于许多与 RSG 相同的应用,通常显示的更高应变系数,同时还降低了对噪声和温度的敏感度。

目前,商业 CSG 是可用的,通常由平行板设计组成,将应变测量限制在垂直于测量方向的应变测量,它们可以监控的几何形状受到限制,或者需要笨重的机电设备来进行机械连接。这些问题可以通过使用具有叉指电极设计的 CSG 来克服。叉指电极保留了 CSG 与 RSG 在恶劣环境中相关的优势,同时提供一种工具,通过该工具,CSG 可以直接集成到结构部件上。

之前使用柔性应变计对 Kevlar 织带进行了测试,得出的结论是,CSG 在动态和长期加载条件下的性能优于 RSG,类似于本工作3中研究的情况。最后,使用电容作为传感机制使传感器更适合需要无线应变传感器测量的应用。在智能下降和着陆(EDL)运行期间,这对SHM 非常有利。

引入软结构材料 SHM 所需的灵活性,可以通过利用打印和柔性电子产品增材制造的最新进展来实现。诸如气溶胶喷射打印 (AJP) 等增材制造技术是相对简单和低成本的制造工艺,可用于制造柔性 CSG,其中用于柔性应用的典型基材包括聚酰亚胺(polyimide)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate)和聚二甲基硅氧烷(polydimethylsiloxane)。

打印电子技术涉及使用纳米颗粒悬浮液或油墨形式的功能材料,然后将其沉积到易变聚合物背衬上。沉积后,除去溶剂和分散/封端剂以产生功能装置,然后将其连接到使用者的衣服或皮肤上。这种横切技术展示了软结构材料 SHM 的巨大潜力,因为这些设备的功能取决于它们的高灵活性、长耐久性、快速响应、快速恢复时间和高应变敏感性。

气溶胶喷射(Aerosol Jet Printing)3D 打印技术是一种非接触式沉积,基于油墨的雾化形成沉积在基材上的细雾或气溶胶。AJP 工艺消除了与传统制造方法相关的许多限制,它引入了使用各种材料(如金属纳米颗粒、碳纳米材料、功能陶瓷、半导体、生物分子和其他功能材料)打印的能力,因为墨水的范围可以从 1 - 2500 cP。

此外,设备设计不再受材料或几何形状的限制,因为 AJP 引入了在各种基板/表面上打印的能力,并提供了从 10 μm 到 5mm 的各种特征尺寸。凭借实现更高打印分辨率的能力,AJP 有可能通过最大化结构健康监测系统的设计空间来提高设备灵敏度,并为传感器制造提供低成本选择。

结果打印CSG设计

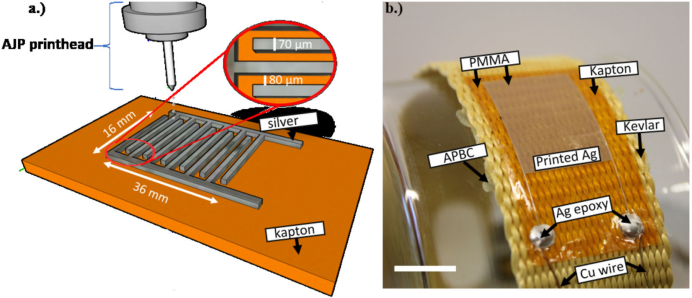

军用级 Kevlar 织带用于建造充气栖息地和降落伞,测量这些结构承受的应变能力对NASA 来说是一个挑战。为了制作电容式应变计,采用了叉指结构,其工作方式与串联多个平行板电容器类似。设备布局的示意图如图 1a 所示,实际打印传感器的光学图像如图 1b所示。电容是一种交叉结构的结果,跨越 3.6 cm 和 1.6 cm,有 50 个数字对或 100 个总电极。选择这些特定的设计参数是为了最大化理论电容和传感面积。

此外,尺寸限制与气溶胶喷射打印技术和 2.54 cm 宽的 Kevlar 织带的性能有关。使用银环氧树脂将铜线引线连接到设备上,并使用介电常数为 5.70 的聚甲基丙烯酸甲酯(PMMA)作为保护层和电极之间的电介质,以提高设备电容,而不是在空气具有相同功能的情况下。最后,选择 Kapton(FPC 5 mil,125 μm)作为柔性基板,因为当承受最大负载能力时,它能够承受远远高于

Kevlar 带最大伸长率的伸长率。CSG 使用通用驳船水泥(APBC)连接到 Kevlar 带上。

图文导读

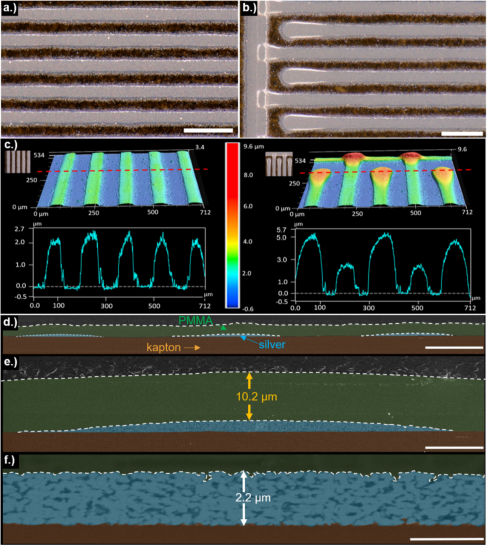

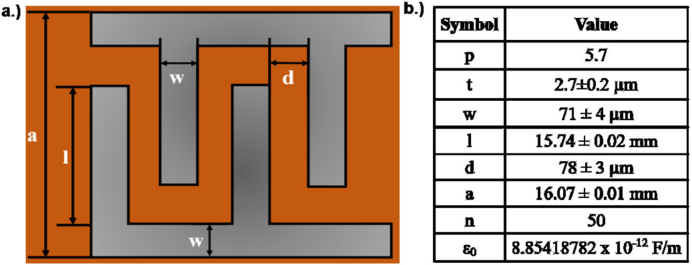

图1. 打印柔性叉指电极电容式应变计的设计。a 具有包含 50 个数字对的叉指电极结构的传感器配置示意图,b 连接到 Kevlar 带的 Kapton 基板上的电容应变计的光学图像(比例尺代表 1 cm)。 图2. 描绘气溶胶喷射打印沉积的银线形态的显微照片。a 和 b 聚酰亚胺基板上银应变计的光学显微镜图像(比例尺代表 250 μm),以及 AJP 在聚酰亚胺上沉积银电极的 c 光学轮廓图。横截面扫描电子显微镜表征显示 d 银电极代表 AJP 沉积应变计(比例尺代表 50 μm),e PMMA 电介质厚度(比例尺代表 10 μm)和 f 打印银厚度(比例尺代表 2.5 μm)。

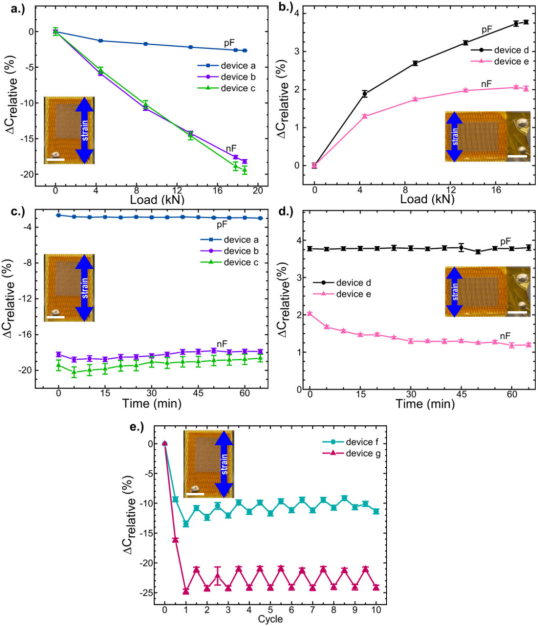

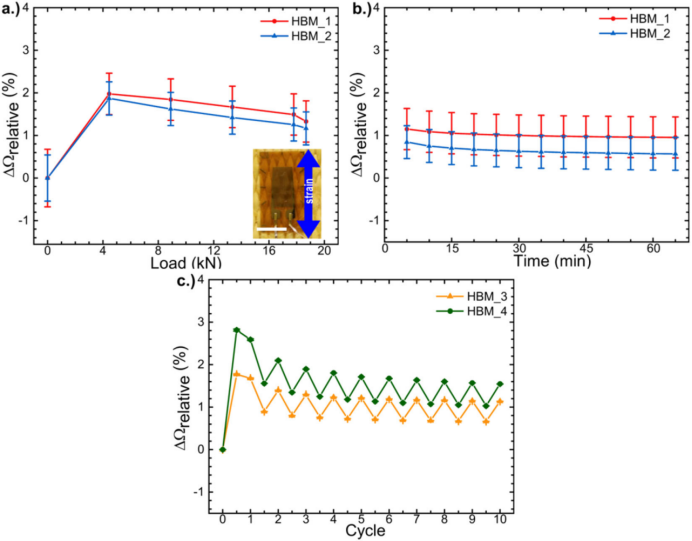

图3. 打印 CSG 叉指电极结构的器件设计参数。a 详细说明用于计算理论电容的变量的示意图,以及与这些变量相关的 b 值,其中尺寸值报告为具有代表整个设备的测量值的标准偏差的平均值。 图4. 基于打印电容的应变计动态、静态和循环拉伸测试结果。打印 CSG 的电容相对变化(%),其中总共有七个不同的装置(表1)用于动态(装置 a-e)、静态(装置 a-e)或循环(装置 f、g)测试。对于电极 a 垂直于应变方向(装置 a-c)且电极 b 平行于应变方向(装置 d-e)的装置,在 18.7 kN 的目标载荷下进行动态试验的结果。对于电极 c 垂直于应变方向(装置 a-c)和 d 平行于应变方向(装置 d-e)的相同装置,在 18.7 kN 下进行的静态试验的结果,以及电极垂直于应变方向的两个不同装置(f、g)的循环试验的结果。误差条是估计的实验不确定度(补充讨论)。在所有图像中,比例尺代表 1.0 cm。

图5. 商用电阻应变计的应变响应。在以 44.5 N/s的斜率进行动态试验期间,商业 RSG的应变响应(其电极平行于应变方向布置),在 18.7 kN的载荷下进行b静态试验,在5.3 kN和10.7 kN的载荷下进行c循环试验。误差条是估计的实验不确定度(补充讨论)。比例尺代表4.0毫米。

讨论通过气溶胶喷射(Aerosol Jet)打印技术,以银为电容材料,PMMA为电介质,制作了电容式应变计。打印 CSG 的起始电容值在 42pF 到 15nF 之间。采用柔性基材 Kapton,为这些装置提供所需的柔性,以承受高负载/应变,通用驳船水泥用作 Kapton 和 Kevlar 带之间的粘合剂。对电极沿垂直方向或平行于应变方向的布置进行动态和静态测试,并使用垂直布置进行循环测试。

此外,在相同条件下,利用相同的连接策略对 RSG 进行测试,以比较其对打印 CSG 的响应,并评估其对软结构材料 SHM 的适用性。启动电容在 nF 范围内的器件显示出最高的灵敏度,对于电极垂直于应变方向布置的器件,获得了 5.2 的应变系数。最后,与商用 HE-RSG 相比,打印 CSG 在静态、动态和循环事件中表现更好,因此被确定为更适合高伸长率应用的候选材料。

方法器件制造

叉指式 CSG 装置的布局如图 1a 所示。器件制造始于将 SicrysTM 160PM-116(PV Nanocell)沉积到 125 μm 厚的 DuPont Kapton(FPC)上。打印是通过配备 200μm 喷嘴的Optomec 的 Aerosol Jet 200 的气动雾化器(PA)实现的。打印时,将油墨保持在 23°C 以稳定油墨,并将打印薄膜在 300°C下加热 30 分钟以去除任何残留溶剂。

对工具压板温度、喷嘴直径、气动雾化器、气动排气和护套气流进行了优化,以确保功能材料的线宽和材料沉积足以获得导电痕迹。使用银环氧树脂(Epotek,H20E)将 30 号铜线粘附到打印接触垫上,并在设备表面滴涂一层 950 PMMA A11(Kayaku Advanced Materials,Inc.)作为电介质。打印的 CSG 和市面上采购的 HE-RSG(HBM,Inc.)装置均与 Kevlar 带相连,Kevlar带的最大承载能力约为 27 kN(6 klbf),带有通用驳船水泥。

原论文链接:npj Flexible Electronics (2020) 4:32 ; https://doi.org/10.1038/s41528-020-00095-4

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频