随着我国第3艘航母福建舰下水,预计会在2025年前后服役,与之配套的中国海军首款歼-35隐身舰载机也加速了试飞进度。

事实上,歼-35的研发经历了不少的挑战,也正因为有了一体化3D打印的加持才让它有了上舰的可能。

歼-35是在沈飞FC-31鹘鹰隐形战机的基础上衍生战斗机,采用的是双发布局。由于没有强大的发动机,能够用单发来支撑,所以只能选择使用两台发动机支撑歼-35的运行,这是我们在航发上的弱势。

双发布局将会导致让歼-35的内容积减小,而发动机的油耗增加等一系列的问题,这显然就成为了歼-35的一个短处,直接影响着歼-35所携带的油料,进一步影响了作战半径。

如果这一问题得不到解决,那么就意味着歼-35是不合格的,上舰也成了问题;但是想要从发动机上想办法,短期内肯定很难找到解决方法。这样只能从制造工艺上想办法,也就有了我们接下来的“双王”用武之地。

王向明,2021年当选中国工程院院士,航空工业首席专家;任航空工业集团沈阳飞机设计研究所项目总设计师、“鹘鹰”飞机常务副总设计师、某部先进制造技术专业组增材制造责任专家。

王华明,2015年当选中国工程院院士,金属增材制造专家;北京航空航天大学材料学院教授、国防科技工业激光增材制造技术研究应用中心主任、大型整体金属构件激光直接制造教育部工程研究中心主任。

早在2003年,王向明就与王华明教授开展密切合作,共同为飞机结构件“量身定做”,即设计制造一体化来创造飞机新概念结构。

歼-35隐形战机的研发成功就离不开2人的共同努力,确切的说是歼-35使用了通过3D打印大型整体化、构型拓扑化的方法制作了机体结构件主承力框。这一项目由沈阳飞机设计研究所负责设计验证,北京航空航天大学负责制造。

重量更轻,强度更高,寿命更长,成本更低

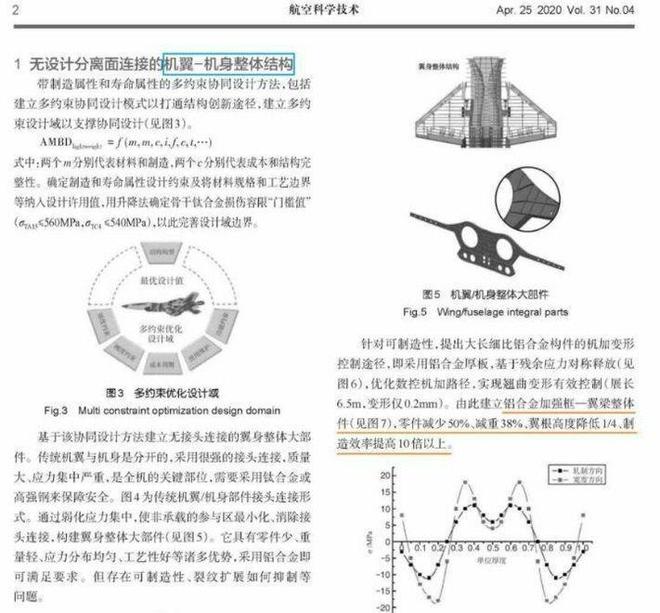

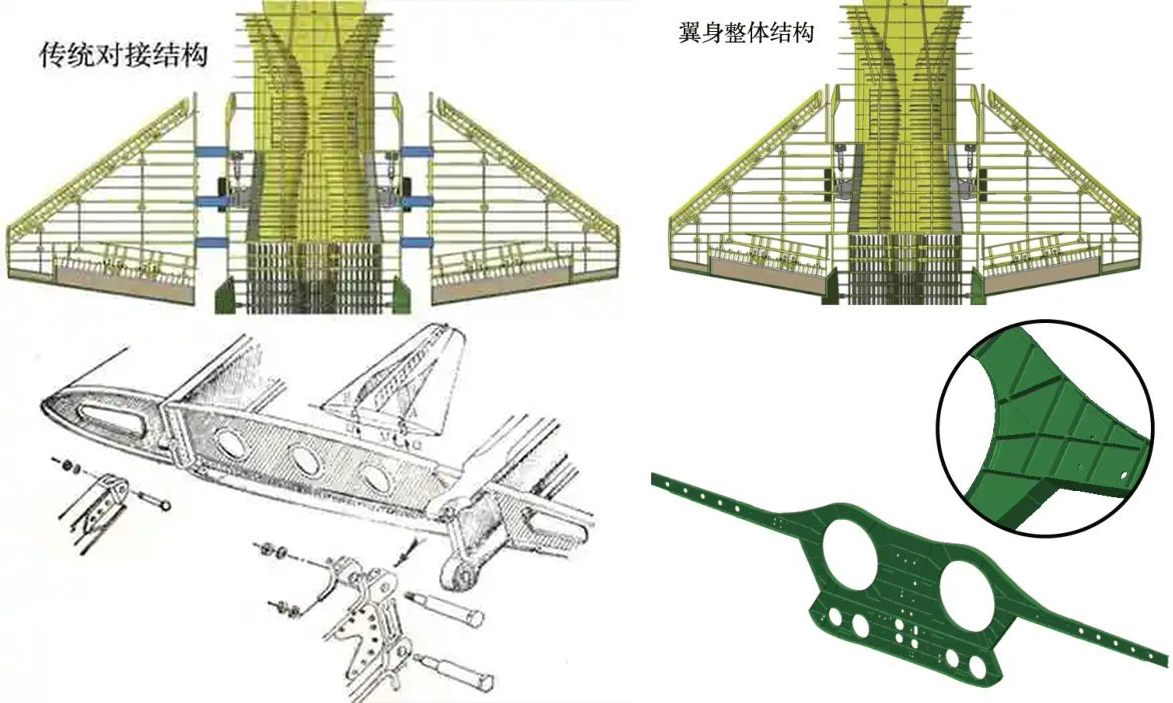

通过制造工艺的升级,作为海军的专属舰载机,歼-35的机体结构,采用了铝合金加强框─翼樑整体件设计/制造一体化,零件减少50%、减重38%、翼根高度降低1/4、制造效率提高10倍以上。

同时增加了机身强度以及寿命,能够有效的减少油耗。此前一直困扰歼-35的机内容积不足问题也不复存在,增加载油量后,据介绍,歼-35的作战半径达到了1350千米,拥有目前舰载机中最远的作战半径。

王向明院士向左,做设计

歼-35的成功离不开王向明对飞机结构创新设计与制造一体化的研究,在《飞机新概念结构设计与工程应用》论文中,王华明提出地新概念结构是指通过设计与制造高度融合构造出的全新结构形式,包括大型整体化、构型拓扑化、梯度复合化和结构功能一体化。

详细阐述了铝合金加强框—翼梁整体件化零为整的优势,避免采用传统飞机结构分段拼接的方式制造,大量的薄壁板需要大量螺栓珈接,机翼机身甚至还需要焊接。

王向明开辟了增材构件在(3D打印技术)飞机上工程化应用先河,增材主承力结构创新设计难题,实现了质的飞跃。

王华明院士向右,搞生产

如果只是设计行得通,而无法制造,很显然这只是纸上谈兵。这里就有了我们另一位院士-王华明的参与,他主要从事高性能金属材料激光制备科学与工程、大型复杂关键金属构件激光增材制造技术和激光表面工程方面的研究。

早在2005年,王华明团队就成功实现了国内首款3D打印钛合金零件在歼-11B的装机应用,使中国成为世界上第二个掌握飞机钛合金结构件激光快速成形装机应用技术的国家。

2012年,王华明团队的“飞机钛合金大型复杂整体构件激光成形技术”成果,荣获2012年度国家技术发明一等奖。在接下来的时间,王华明持续攻克大型金属构件激光快速成形的难题,打印的零件也由小变大。

直至今天,我们看到的国产大飞机C919的机头挡风窗框就是用3D打印钛合金做的。

歼-35除了使用铝合金制作的框梁一体化部件,还用3D打印技术制造了轻量化内置登机梯,填补国内空白。这种内置登机梯减少了舰载机对航母甲板空间的占用,提高了作业效率和安全性。

歼-35隐身舰载机作为我国未来航母舰载机的核心力量,其意义不言而喻。

而3D打印技术能够在航空应用领域取得今天这样的成绩,也离不开像王向明、王华明这样的行业领头羊做出的不懈努力,他们都坚信3D打印有无穷的力量,可以彻底改变飞机的制造。

|

你可能喜欢

耐克Air Max 1000发布:3D打印技术重塑经典

不同聚合物材料在3d打印医疗设备中的应用

川崎重工安装WAAM 3D打印螺旋桨叶片,强度

Robo-EV:一款兼具人工智能和金属3D打印技

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频