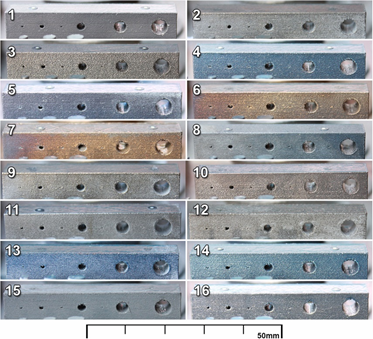

|

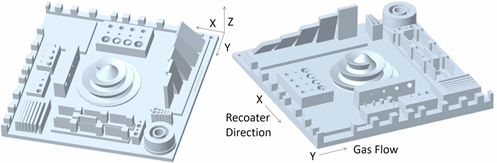

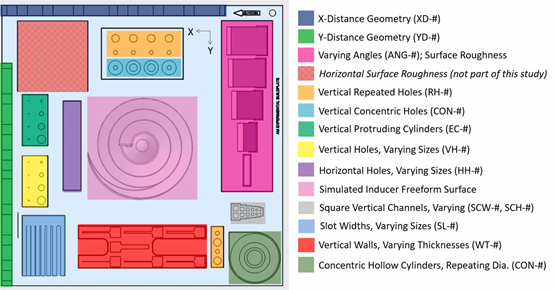

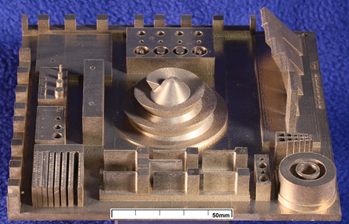

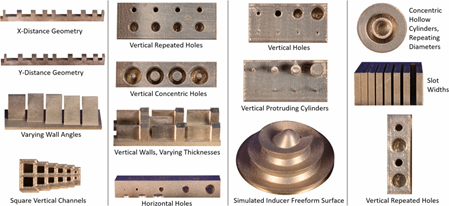

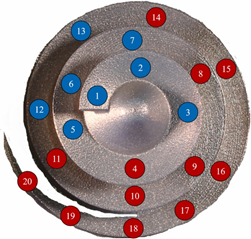

3D打印批量生产,特别是不同供货商批量生产,能否保证零件精确一致?当设备、粉末、工艺都接近时,人的因素到底会产生多大的差别?目前3D打印的平均制造能力如何?美国宇航局马歇尔太空飞行中心的一项研究引起了“增材研究”的关注。他们寻找了14家增材制造服务商,给了相同的STP文件、按照相同的设计要求在15台设备上打印了16套复杂部件。 按照设计要求,部件是一块140mm* 140mm*31.8mm的构建板,板上包含不同角度的薄壁、孔、圆柱体、方形通道、曲面和槽等。采用的合金粉末统一为镍基合金Inconel 718。3D打印方式为激光粉末床熔合 (L-PBF)。 构建板结构特征命名如上图,实物图如下(构建板铜色为拍摄光线影响,“增材研究”劝您不要纠结) 结构特征实物如下图

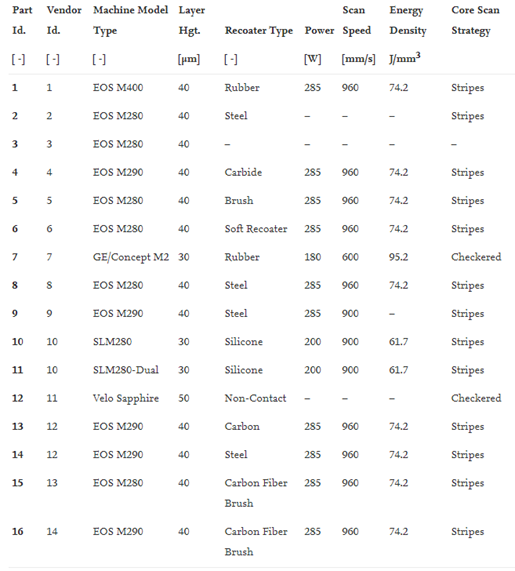

3D打印的相同 STP 文件提供给 14 家增材制造服务商,如下表所列。服务商12 使用两台同一型号设备生产两套构建板,服务商 10 在不同的机器上生产两套构建板。

3D打印完成后,构建板均在 1066 °C 下消除应力 90 分钟,并根据 ASTMF3055–14a]在炉内(缓慢)冷却。构建板在应力消除和从基板板上移除后没有喷砂或其他加工操作,交付给美国宇航局马歇尔太空飞行中心进行评估。如下图

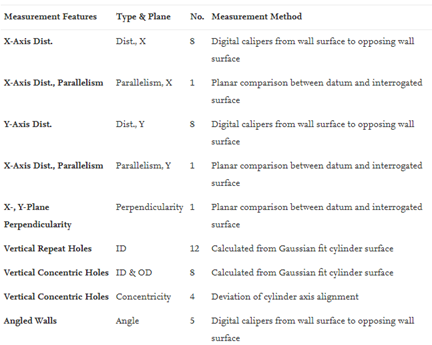

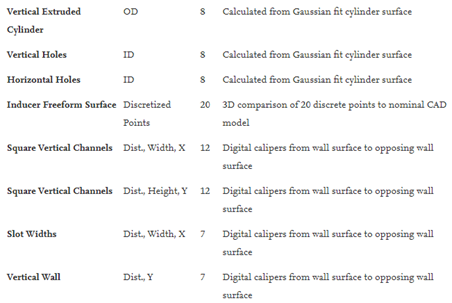

每个特征结构尺寸偏差测量方式如下表

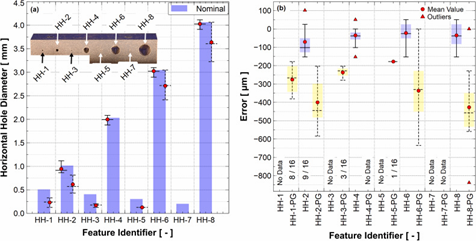

水平孔

设计有有八个水平孔(HH-x),但大多数仅生成四个大于 0.51 mm的较大孔(HH-2、HH-4、HH-6、HH-8)。

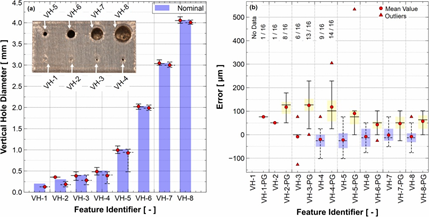

四个较大水平孔的偏差范围为0.18-0.20 mm,随着孔直径的增加,平均偏差呈下降趋势,这意味着孔更接近设计的公称直径。红色圆圈代表16组数据的平均值,水平孔的偏差小于预期的设计标称。异常值用红色三角形显示。所有孔的针规测量值均低于目标尺寸。

竖孔

设计有八个竖孔(VH-x),直径从0.20到4.1 mm,以确定打印最小孔直径和尺寸差异。在16套构建板中,没有成功打印出0.20mm的竖孔,0.30mm的一个,0.41mm的六个,0.51mm的孔九个。所有孔的针规测量值均低于目标尺寸。

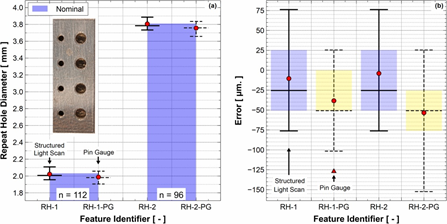

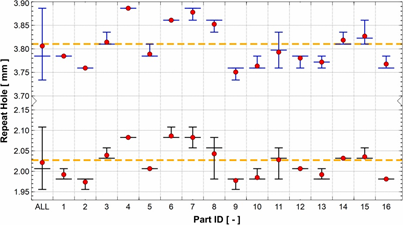

重复竖孔

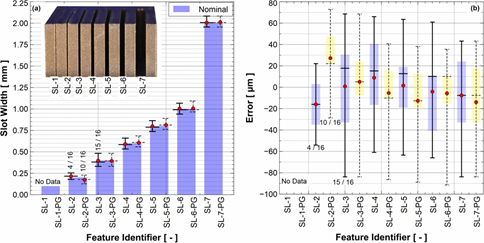

在构建板上打印了两组重复的竖孔(RH-x),用以对比重复打印精确性。重复竖孔的平均误差小于 10 µm。对于 2.0 mm和 3.8mm直径的孔,大多数都达到或低于标称尺寸,如下图a所示。与标称尺寸的偏差如下图 b 所示。实线(带浅蓝色四分位数)表示通过结构光扫描(SLS)进行的测量,虚线(带浅黄色四分位数的)表示通过针规(PG)进行的测试。红色圆圈表示数据集的平均值,中间值由最宽的水平线表示。第1和第3四分位数为+25/-50 μm的设计孔径,平均值和中值均低于目标值,如图b所示。每个构建板包含七个200μm直径的孔和六个500μm直径孔,分别总计112个和96个数据点。两种孔误差范围为± 75 µm。

下图显示了不同服务商打印的重复孔。无论孔尺寸如何,每种机器配置的偏差方向(即尺寸过大或尺寸过小)都是一致的。机器配置比孔尺寸对设计目标的绝对误差影响更大。

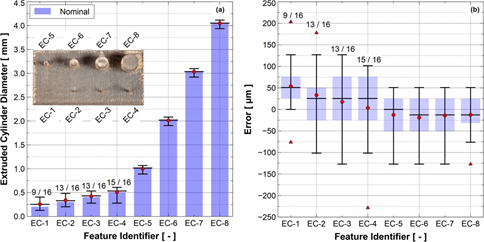

圆柱

在每个构建板打印出八个垂直圆柱体(EC-x)。构建失败仅发生在 100 µm 以下的小直径圆柱体上,直径大于 100 µm 的圆柱体制造成功率为 100%。小直径圆柱体的平均值和中值高于设计目标,而大直径圆柱体的平均值和中值等于或低于设计目标,并且绝对误差小于小直径圆柱体。

小直径圆柱体(低于 50 µm)非常脆弱,略有弯曲。目前尚不清楚这些弯曲是否是由于运输和搬运造成的损坏或打印过程造成的。不管怎样,圆柱体的这些弯曲变形并不构成失败,总直径仍然可以测量,并被认为是成功打印的。更小直径圆柱体没有成功构建。如下图所示,其中红色圆圈表示平均值,宽水平条表示中值,每列的标称值都带有阴影。除非另有标记,否则所有列均由 16 个数据点组成。

槽

构建槽(SL-x)以确定竣工宽度的准确性并确定最小的可行特征尺寸。槽(SL-1) 宽为 10 µm 时会出现部分桥接或高粗糙度(呈现闭合外观),并被归类为失败构建。使用针规试图获取 SL-1 槽宽度的数据,但没有提供除结构光之外的任何其他数据。针规垂直和平行于槽长度插入,以确保测量方法的可重复性。只有 25% 的第二小槽 (20 µm) 成功构建而没有桥接或闭合外观。对于第三小的槽 (38 µm),只有一次构建失败。对于六个最大的槽(SL-3 到 SL-7),平均偏差差为 ±7.5 µm。偏差范围为 +69 µm/−84 µm。

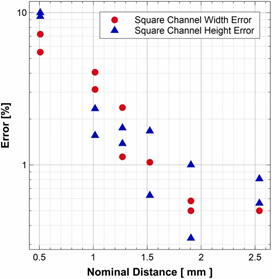

方形通道

测量各种尺寸的方形通道宽度和高度,对比了两组相邻的通道以显示单个构建中的可重复性。偏差的初步分析并未表明通道高度和宽度之间存在显著差异。大于 100 µm 的通道范围通常为 125 µm +50/−75 µm。偏差数据表明,少数通道显示了更大的偏差范围,但这是基于单个板的更高偏差。平均长度(高度和宽度)整体尺寸偏小,中值偏差通常为 25 µm。对于小于或等于 100 µm 的通道尺寸,任一方向的偏差都会增加。打印失败(由于密封)仅发生在最小通道尺寸小于50 µm 的情况下。此通道尺寸的 16 个打印中只有 9 个打印成功。

曲面

设计诱导轮结构的目的是测量不断变化的复杂表面并将其与标称 CAD 模型进行比较。悬垂角度最大为 45°。此结构具有 50.8 mm直径的底座,高度为 20 mm,并且直径随着高度的增加而减小。与标称 CAD 几何形状相比,诱导轮曲面的拟合很好。

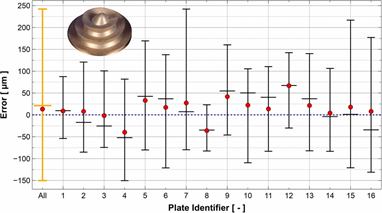

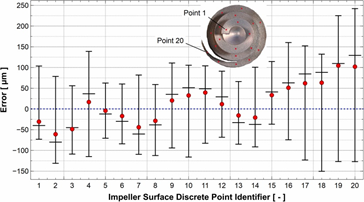

在同一位置的每个表面上比较了 20 个离散点。从诱导叶片表面的顶部(较小直径)开始(点 1),到诱导表面与底板相交处结束(点 20)。这些点是随机放置的,但对于每个构建板机器配置都是相同的。数据收集过程是自动化的,并以表格形式进行比较。所有构建板与标称值的平均偏差为 13 µm,中值为 20 µm。在所有离散点上观察到的总范围为 381 µm。在该数据中没有观察到异常值。

根据收集数据的位置进一步的评估。这些点为标签1至20,如下图所示。前14个离散点的数据平均值为± 51 µm,范围约为178 μm。

在所有机器配置中,低于标称值的相对偏差均位于同一区域(如下实物图)。因为随着螺旋变细,点14至20向上倾斜,所以假设构建板变形是一个促成因素。此外,随着点接近构建板,变化范围增加。

全局拟合

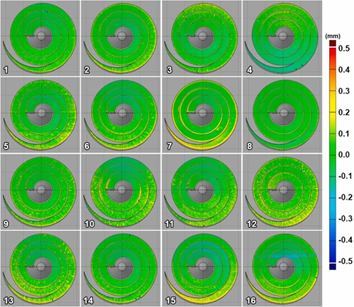

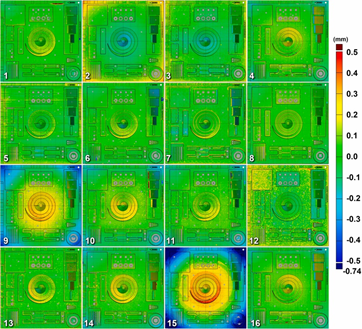

下图显示构建板的全局拟合情况,用以研究构建板变形引起的误差,并专注于诱导轮自由曲面的几何形状对齐。扫描数据和标称设计 CAD 数据之间的 3D 比较以确定偏差。相对偏差被报告为表面法线。由于复杂表面的性质,这是使用此方法进行比较的研究中的唯一特征。与局部最佳拟合的比较相比,诱导轮变化大大减少。

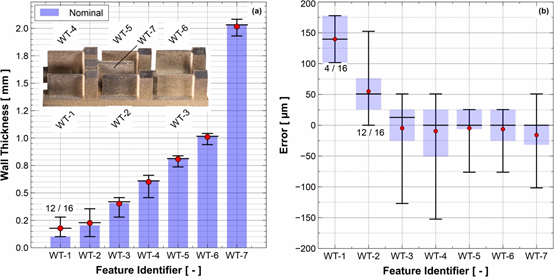

薄壁

薄壁(WT-X)特征设计为宽度为 0.10 至 2.0mm。下图 (a)的第一列 (WT-1)显示 16 个构建板中的 12 个数据,因为并非所有构建板都成功构建薄壁(WT-1)。大多数薄壁都是部分建造或完全倒塌的;部分构建的厚度数据是根据可用薄壁的局部区域获得的。失败发生在最小的两个壁宽(0.10、0.20 mm)上。只有四家服务商成功打印了各种尺寸的垂直薄壁。为了更好地表示普遍成功构建的偏差,从结果中移除了卷曲和打印失败的薄壁(图b)。

所有设备打印的壁厚为 0.10 和 0.20 mm薄壁实物如下图,显示了部分和不完整的构建。

其中成功构建的薄壁,偏差范围在 +178/−152 µm 之间,平均值在 0 到 25 µm 之间。似乎只有四台设备成功构建了 0.010 毫米的壁,分别为构建板 7、10、11、12。其中,两套构建板上薄壁的实际壁厚设计厚度的两倍,另外两套是三倍。对于 WT-2(0.20 毫米标称壁厚),平均尺寸比标称厚 25%,有12个成功构建。所有其它薄壁(WT-3 到 WT-7)的平均值在标称设计的范围内。

倾斜墙

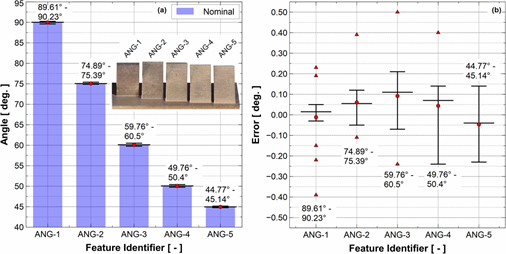

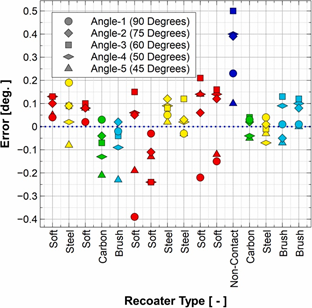

倾斜墙(ANG-X)包含五个独立的墙,它们与垂直方向成 45、50、60、75 和 90 度,以确定相对于其构建板底座的角度精度。打印角度与误差的增加或减少无关,如下图所示。

所有角度偏差平均范围为 0.574°,总体偏差小于 0.15%。总体而言,零件角度略大于设计值。全部构建板上45度倾斜墙是唯一全部角度低于目标的,与标称设计的平均误差为 0.43%。

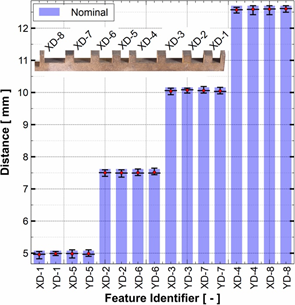

X 和 Y 距离

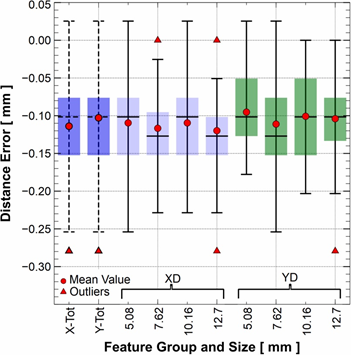

在构建板X边和Y边各打印一组立方体,以便分别测量立方体间距(XD-X和YD-X)的精确度。两种距离的相对偏差随着距离的增加而减小。X方向的标准偏差为50 µm,Y方向为75  µm。两个方向的平均距离始终小于标称设计值。

Y 距离的偏差大于 X 距离的误差。X 和 Y 距离测量偏差如下图所示,数据采集取用 IQR 方法。

将四分位数的范围限制为 1.5 IQR,表明 Y 距离数据集包含五个异常值,其中四个扩大了范围。

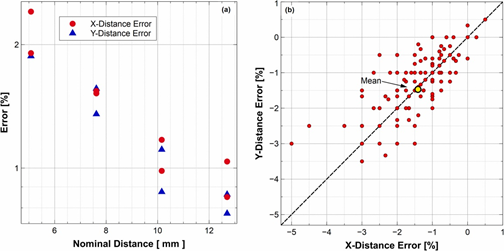

下图 (a) 绘制了作为标称距离函数的偏差。这表明偏差随着距离的减小而增加,这与本研究的其他数据一致。虽然此图可能表明 Y 距离总体上倾向于有更多偏差,但如果考虑异常值,则差异很小。X 和 Y 距离误差在图(b)中直接进行了比较。如果偏差最小化,残差应该在线上分布。数据略微落在线的上方或左侧,表明来自 Y 距离的偏差。

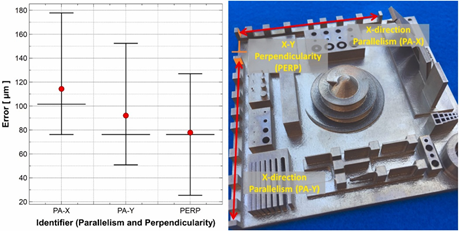

平行度和垂直度

对X边和 Y边的平行度(PA-X、PA-Y)和垂直度(PERP)进行了测量。Y 方向在 91 µm 处的平行度略低,而 X 方向为 114 µm。垂直度是从平面粗糙度区域附近的 X 和 Y 方向的内表面测量的(下图用橙色显示)。

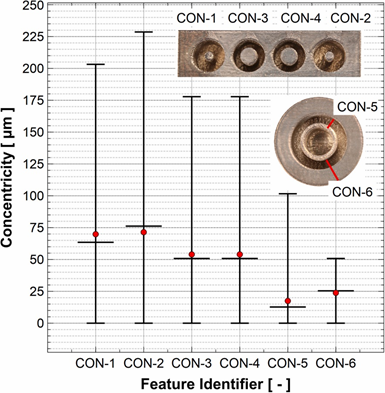

垂直同心孔

每个构建板收集了六组垂直同心孔(CON-X)数据。垂直同心孔内具有大小不同的圆柱结构,如下图。

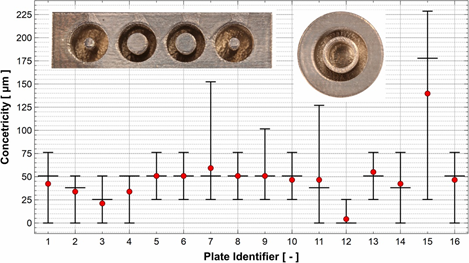

CON-1 和CON-1 显示 71 µm 的错位,CON-3 和CON-4显示 53 µm。CON-5(内部到内部)观察到的同心度为 18 µm,CON-6 为 24 µm。在所有数据中观察到的平均同心度为 48 µm。

虽然这些值之间的相差 2-3 倍,但所有情况下的平均绝对偏差都很低且不超过 76 µm。同心度偏差的范围随着零件尺寸的增加而减小,这并不是由于整体制造中的系统误差造成的。

基于设备的同心度数据如下图所示。7、11 和 15 显示最大偏差。

同心空心圆柱体

两个同心空心圆柱体(如上图CON5、CON6)用以测量同心度,内径(7.5 和 15 mm),外径(10 和 20 mm)。内径的绝对平均误差小于 25 µm,与重复竖孔(RH-x)的值相似。外径的绝对平均误差在 25 到 37 µm 之间。虽然所有直径(无论内径还是外径)的绝对平均误差和中值误差始终在 0 到 50 µm 之间,但总误差范围随着直径的增加而增加,如下图。

过程控制

零件生产的可重复性(即,从单个机器复制零件)是增材制造和工业化的一个重点,但本研究重点侧重于整体增材制造服务商生产一系列特征零件的精度水平。

在供应链中,粉末化学成分是第一个要考虑的变量。本研究中虽然各服务商粉末成分略有差异,但所有粉末均符合ASTM Inconel 718规范。略微的差异可能会影响微观结构,从而影响冶金性能。然而不会影响本研究的重点,尺寸偏差。

扫描策略对残余应力(其中主应力平行于扫描矢量)有显着影响。残余应力具有复合效应,受扫描策略的强烈影响,并且是构建板整体变形的原因。当前的研究是在完成了应力释放和从构建板上移除之后进行的,否则变形可能会影响测量结果。从制造的角度来看,扫描策略等过程可能具有竞争性,此类信息通常并不总是提供给客户(或研究人员)。

在 16 个构建板中,扫描策略分为三类——条纹、方格、不确定。只有一个构建板是不确定的,两种使用的方格策略,其余的使用条纹扫描策略。尽管扫描策略和失真预期相似,但三个构建板(2、9 和 15)是异常的(参见前文全局拟合图片)。

构建板 2 和 9 的服务商没有提供激光功率或扫描速度,唯一可用的信息是扫描策略和铺粉机构材质。构建板 8 和 14 与 2 和 9 具有相同的扫描策略和铺粉机构材质,但变形较小。板 15(高度变形)和 16(轻微变形)的构建参数具有相似性,但在变形方面存在重大差异。两个构建板(15 和 16)之间的差异是轮廓(收尾)扫描。虽然核心扫描策略(扫描路径策略、扫描策略或填充图案)经常在文中引用,但轮廓(收尾)扫描策略不是。构建板 15 使用自定义参数集来设置最终的顶面轮廓(与相同的核心扫描策略不同),它具有圆形纹理并成为偏差的原因。

为避免将偏差的原因概括为轮廓扫描策略的函数,还有一些注意事项。首先,应力消除处理虽指定了统一的加热和冷却速率,但热处理设备的尺寸和能力各不相同。尚不清楚某些服务商是否在缓慢冷却期间过早地从熔炉中取出零件(可能是板 2 和 9 与 8 和 14),并且假设是善意的。此外,基板厚度会对几何形状产生影响,当前研究中的基板厚度最小为 18 mm,最大为 32 mm。

虽然大多数板的总变形在±0.127 mm以内,但构建板 15 的最严重翘曲仅为 0.635 mm,增加的翘曲与扫描策略相关,该策略基于最终向上的圆形填充图案——轮廓扫描。虽然相对于选择的特征尺寸有明显的失真,但全局失真数据未被统计在此前的分析。

如果服务商不披露过程控制,例如上面讨论的最终顶面的轮廓(收尾)扫描策略,就不可能准确说明整体板几何变形(或微观结构差异)的非常具体的原因。应力消除工艺纳入供应链的一部分也至关重要。否则,特征和过程能力评估数据可能无效。

偏差分析

构建板特征结构,包括重复竖孔在内的偏差没有显着差异。虽然不同构建板的特征重复性相差近 200 µm,但单个构建板的重复偏差平均测量值在25 µm 以内。

重复孔、可变尺寸的竖孔和可变尺寸的水平孔在所有构建板上显示出相似的几何偏差再现性。虽然构建参数和硬件配置可能不同,但与根本原因或最佳设置相比存在微不足道的差异。微小的过程变化是对系统误差的合理解释,但总体结果具有可比性。

水平孔的结果符合预期并与现有文献相符。大多数直径低于 0.508 mm的孔都没有成功构建,悬垂熔渣往往会减少总面积。这种熔渣是由于激光穿透未熔化的粉末,随后局部熔化和固化多余材料。大多数水平孔中都观察到熔渣。

上图显示了表面光洁度情况,这可能与L- PBF 过程中的飞溅和热处理氧化有关。

方形通道和槽在大多数情况下都成功构建,尽管平均小于设计标称尺寸。方形通道的绝对数据和与标称值的偏差并未表明高度(Y 轴)和宽度(X 轴)之间存在显着差异。通道之间存在一些可变性,随着通道尺寸的减小,相对误差和绝对误差都会增加。所有通道误差在 3% 以内且不超过 10%,需要纳入零件设计考虑范围,否则可能导致流量不均。

上图表示标准偏差和假设控制限的几何特征再现性误差分布

上图为比较方形通道宽度和高度的标称距离的误差。

只有四个 WT-1 薄壁(0.1 毫米)被成功生产,尽管比标称设计厚。其中三个3D打印中层厚设置30 µm,另外一个层厚设置50 µm。其中两个构建板薄壁机构使用方格扫描策略。最薄的壁 WT-1 使用单个扫描矢量(单条熔轨),而 WT-2 使用三个扫描矢量(三条熔轨宽)。证明 Inconel 718 在L-PBF 设备可以制造 0.1 mm 薄壁,但需要单条熔轨。薄壁结构比设计厚度大是由于工艺不稳定以及由于粉末中的延迟散热导致熔池尺寸增加。

较小直径(<0.508 毫米)圆柱与设计特征相比,通常尺寸过大。最小直径的圆柱体没有在大多数构建板上成型,<0.508 毫米的圆柱体也没有在所有板上成功成型。原因被假设为凝固过程中的收缩以及不同尺寸圆柱体的散热差异。最小的挤压圆柱体直径是熔池直径的 1.4 倍,因此不能稳定地仅使用 1-2 个单熔轨扫描进行稳定生产。

倾斜墙虽然数据集的平均值符合设计值,但构建板之间相比较的每个角度都存在轻微变化。

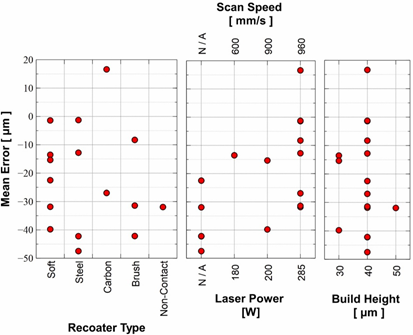

上图显示了倾斜墙与铺粉机构材质的关系。钢材质是最常见的,总体变化小于其他类型,而软材质具有高可变性。碳材质刀片和碳纤维刷的变化通常小于钢。非接触式偏向正偏差,这意味着角度大于 CAD 标称值。

X 和 Y 距离测量值均显示小于设计值,与标称设计的平均值相差 130 µm。这表明整个零件在 X 和 Y 维度上的收缩。构建板的轻微翘曲不会影响先前讨论的局部特征测量。然而对于X和Y距离,可能会受残余应力变形和不均匀收缩导致的翘曲影响。

较小的同心结构同心度表现出较高的误差,同心度测量也存在构建板翘曲的影响。较小的构建板翘曲会导致圆柱底部的轻微变化。使用参数(285 W,960 mm/s)的 Inconel 718 垂直构建时,发现方格扫描图案产生了更高的偏差,如构建板 7 和 11 所示。方格(棋盘)图案比条纹(线性)具有更高的粗糙度值。与条纹相比,方格扫描可以减少残余应力,但也取决于策略的细节。然而,自定义径向轮廓扫描策略会影响整体板翘曲,进而影响同心度值。

工艺能力

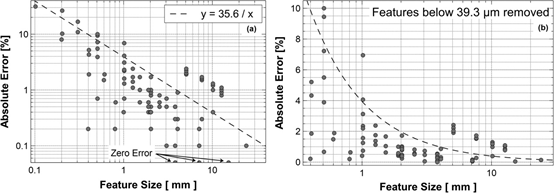

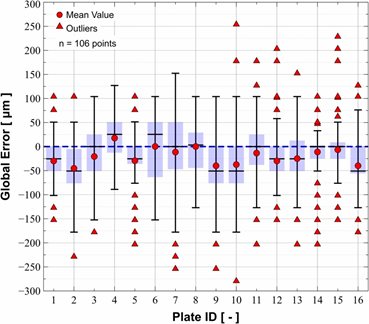

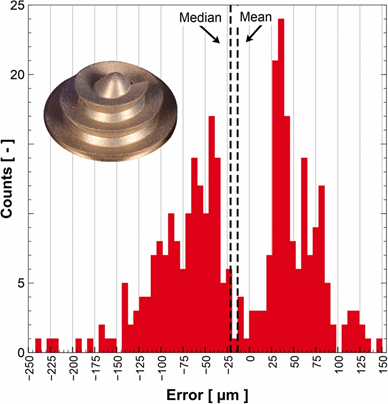

所有距离测量的平均误差为 −23.8 µm(尺寸过小),标准偏差为 ±65 µm,分布如下图所示。

对于具有多个供应商的设计人员,需要控制上限和下限(分别为 UCL 和 LCL)可能位于 +220/−260 µm 附近,以捕获除了最大异常值之外的所有异常值几何偏差。虽然控制限值是每个零件的主观公差,但了解正态分布准确捕捉几何尺寸的误差和可重复性是很有价值的。可以通过反转自变量(标称特征大小)并乘以绝对平均误差来计算每个近似误差。标称特征尺寸与百分比误差的结果显示在上图中,其中包含通过上述方法计算的最佳拟合线。

三个特征尺寸的误差为零,并直接标记在x轴上,否则包括所有测量值。最低特征尺寸限制为39 µm,以提供更高的可视化逼真度。百分比误差和特征尺寸之间的反向关系表明所有构建板的精度存在系统误差,这导致了几何精度是否是由于构建参数优化的一般物理过程限制而导致的问题。

这种平均误差计算从自由形式的诱导特征中排除了数据点,这将在后面讨论。

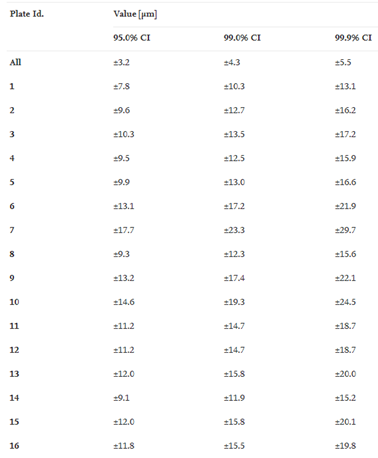

根据等式计算平均值的置信区间 (CI) ,

其中 s 是标准偏差 (65 µm),n 是样本数,z 是标准分数(标准偏差数)。

如上表所示,所有构建板的平均误差为 −23.8 ± 5.5 µm,CI 为 99.9%。设计人员应谨慎记住,平均误差和再现性不会直接转化为每个构建板,并且误差(均值和范围)会有所不同(参见下图)。

尺寸误差的原因并不简单。在公开的构建参数中,没有表明最佳组合的显著差异。

如下图所示,表面粗糙度,通常会参考层厚。无论是不同的铺粉机构还是扫描速度和激光功率的组合都没有与尺寸偏差关系的明确指向。

上面讨论的平均误差不包括诱导轮偏差,因为没有特征尺寸可供比较。与使用数字卡尺从扫描数据中测量的原始几何形状不同,诱导轮是通过将 3D 表面模型与理想化标称 CAD 几何形状进行比较来评估的。合成的表面法线(离散点)决定偏差。所有机器配置的诱导轮设计偏差直方图如下图所示。

平均误差和中值误差分别为 -13.3 µm 和 -21.3 µm,并用虚线标记。中位数在平均误差的 99.9% CI 范围内,而平均误差超出 99.9% CI 的下限 -18.3 µm。对这种偏差的可能解释是,平均误差基于原始几何形状(直径、距离、角度、厚度),并不代表复杂的几何形状,局部拟合过程使平均值偏向零,或者 20 个任意选择的点不足以代表复杂曲面的平均误差。

结论

许多关键(即使是原始的)特征被纳入了这个几何特征构建板。在设计和分析镍基合金 Inconel 718 的 L-PBF,本研究结果可能会为工程师应用实际公差或在设计阶段早期调整设计模型提供基准。平均值和重现性的高置信度降低了不确定性,并消除了构建多个样本部件以提供集成的全局公差的需要。比如:

所有特征的工艺能力或系统平均公差为 23.8 ± 5.5 µm,置信区间 (CI) 为 99.9%。因此,相对误差随着特征尺寸的增加而减小。

控制上限和下限(分别为 UCL 和 LCL)确定为 +220/-260 µm。

尺寸为 0.10 mm的特征无法构建薄壁、圆体和槽。

尺寸为 0.20 mm的特征无法构建水平孔。

尺寸为 0.20 mm的特征对于薄壁、槽和圆柱具有高尺寸差异。

与软材质、碳纤维、碳刷、非接触式铺粉机构相比,钢材质条件下倾斜墙的偏差更小。

30 µm 层厚展示了生产薄壁的能力,尽管比标称设计厚。50 µm 和非接触式铺粉机够也展示了构建薄壁的能力。

所有几何特征、距离和表面都包含与设计目标的差异。确定了单个特征构建板的处理能力,但未显示与机器硬件配置或扫描策略的明显相关性,并归因于系统可变性。孔通常比设计的小,这可能有利于经过后处理以进行表面光洁度细化(抛光)的零件。由于浮渣的形成,水平孔总是尺寸过小。对于单个机器配置,竖孔的尺寸过大或过小是一致的,如果在设计过程中考虑到这一点,则可以制造出精确的零件。如同心度、平行度和垂直度变化最大为 0.20 mm。与圆孔一样,方形通道的打印尺寸小于设计尺寸。当零件从其构建板上移除时,可能会出现全局变形。

局部几何公差不受构建参数的各种配置(即激光功率、扫描速度、层厚、扫描间距、铺粉机类型或核心扫描策略)的影响。构建板的全局变形受轮廓(收尾)扫描策略的影响,这是一个未知的参数,需要进一步研究。

来源:增材研究

|

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频