|

陶瓷具有结构稳定、耐磨损、耐腐蚀、耐高温等优良性能,被广泛应用于机械、电子、能源、航空航天和生物医学等领域。然而,由于陶瓷材料固有的脆性和硬度特点,通过传统的成型工艺很难实现复杂形状陶瓷零件的精确和快速制造。增材制造技术的出现,为获得具有综合结构和功能的复杂陶瓷提供了一种高效、便捷的方法,可供现代应用。当3D打印具有低角度结构的陶瓷时,通常会使用额外的支撑结构来避免悬空部件的坍塌。然而,这种额外的支撑结构不仅影响了打印效率,而且由于其拆除而产生的问题也令人担忧。

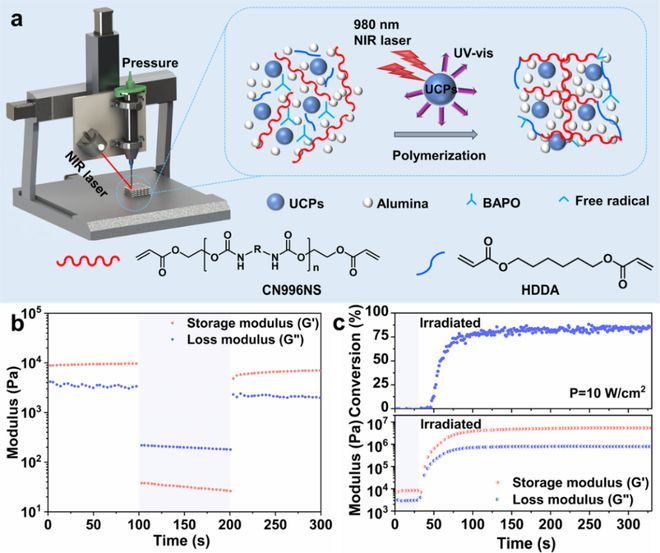

近日,江南大学刘仁教授课题组通过结合直接墨水书写和近红外诱导的上转换粒子辅助光聚合,实现了多尺度和大跨度陶瓷的无支撑3D打印。该打印技术能够实现直径从410微米到3.50毫米的多尺度长丝的原位固化,并通过无支撑打印成功构建了扭转弹簧、三维弯曲和悬臂梁的陶瓷结构。这种方法将为复杂形状陶瓷的无支撑增材制造带来更多创新。这项工作以“3D printing of unsupported multi-scale and large-span ceramic via near-infrared assisted direct ink writing”为题发表在Nature Communications上。 近红外辅助的直接书写打印(NIR-DIW)设备和光敏陶瓷浆料如图1a所示。 研究人员首先研究了光敏陶瓷浆料的流变学和光固化行为,含有75 wt%氧化铝固体的浆料表现出良好的触变性,即在高剪切过程中粘度和模量迅速下降(图1b),在近红外辐照下,浆料的双键转化率迅速增加,模量也随辐照时间增加而迅速增加(图1c)。

图1. 光敏陶瓷浆料的性能

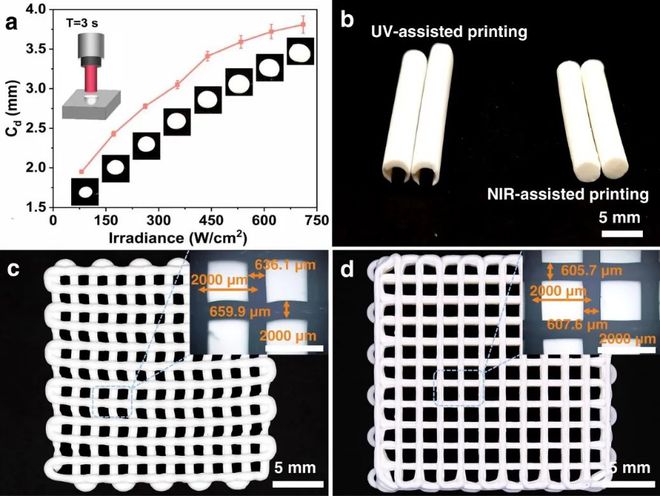

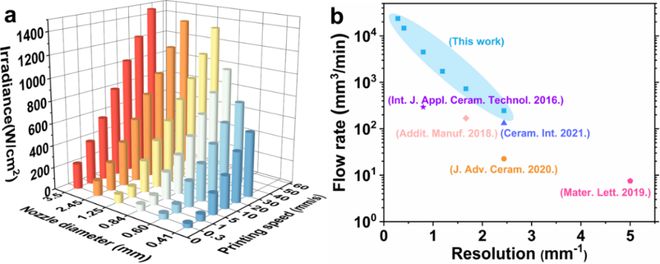

光敏陶瓷浆料的固化深度(Cd)决定了可用于3D打印的喷嘴的直径。研究人员比较了近红外光和紫外光对固化深度的影响(图2),结果显示,在紫外灯的最大功率(38 mW/cm2)下,固化时间为3至130秒,固化深度从0.24毫米增加到1.02毫米。然而,光固化深度的增量随着固化时间的增加而减少,这是由于光固化层阻止了照射的光线渗透到下面的陶瓷浆料中。相比之下,近红外光照射3秒后的固化深度从1.95毫米(强度为82 W/cm2)到3.81毫米(强度为713 W/cm2),这比紫外光固化深度大得多。这使得NIR-DIW可以实现高固含量陶瓷浆料的快速和高精度打印,与其他DIW打印方法相比,在高精度下显示出更高的打印效率(图3)。 图2. 紫外光与近红外光的固化深度 图3. NIR-DIW的打印效率

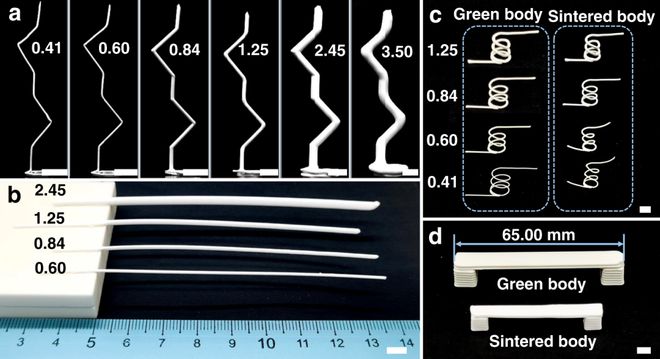

研究人员使用不同直径的喷嘴以1毫米/秒的速度打印三维曲面结构,通过NIR-DIW调节不同的光强度,可以快速固化产品,并保证结构的稳定性(图4)。在浆料打印过程中,挤出的长丝同时受到近红外光的照射,进行原位固化。在近红外辐照下,长丝具有良好的形状保持性,并在后续加工过程中防止了结构的崩溃。 图4. 打印无支撑的3D物体

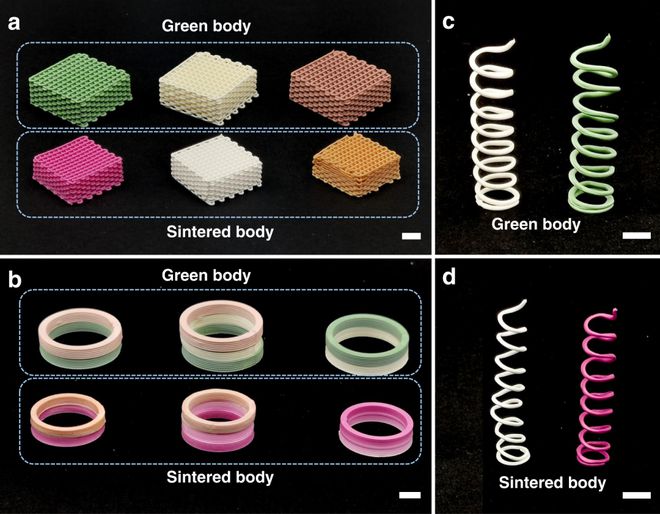

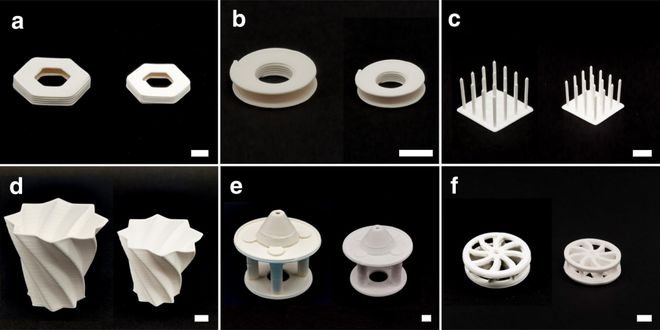

与聚合物多材料增材制造技术相比,陶瓷多材料增材制造技术仍是一个具有挑战性的研究领域。除了陶瓷材料的光固化特性不同外,陶瓷的各向异性尺寸收缩和不同的烧结温度容易导致高温烧结过程中的翘曲、分层和裂纹。为了确保多材料部件有更好的共烧结过程,研究人员通过匹配不同材料的烧结温度与烧结添加剂,调整热处理曲线和固体含量,展示了使用NIR-DIW打印多色陶瓷材料(图5)。此外,研究人员也验证了独立物体的打印能力(图6)。通过应用近红外光诱导的光固化,挤出的长丝具有很高的强度,可以在没有支撑的情况下进行打印,不会出现塌陷和变形;在烧结过程中,陶瓷结构能以均匀的速度收缩,从而保持自承重结构。 图5.多材料陶瓷的打印 图6. 打印陶瓷制件

结论:研究人员开发了NIR-DIW的无支撑增材制造技术,为陶瓷增材制造设计提供了更高的自由度。这项技术的关键不仅在于消除了典型打印过程中所需要的支撑,而且还具有许多其他优势,如减少打印时间、材料用量和后处理工作。相信NIR-DIW方法将被进一步扩展,在没有支持的情况下制造的陶瓷几何形状将有助于产生更多的创新和更广泛的应用。

来源:高分子科学前沿

|

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频