|

作为先进制造技术的重要领域之一,3D打印在全球范围内引起了极大的关注。它已经不再只用于原型制作,而是逐渐向批量生产最终零部件迈进,并在某种程度上取代了传统制造工艺的工作。

Merit3D作为一家领先的3D打印解决方案提供商,最近宣布成功交付有史以来最大的3D打印订单,该订单涉及100万个零件的生产。这一壮举引起了业界的广泛关注,并为3D打印技术的未来发展带来了新的希望和机遇。这家位于佛罗里达州的公司,是如何完成这笔订单的,为什么不直接使用注塑成型而是3D打印?

这一切都始于供应链中断。

Adhesive Technology是环氧树脂产品供应商,该公司采用定制设计的注塑提环将其两种相关产品连接在一起,并能保证产品在运输或零售货架上不会分离。然而,现在出现了问题,由于这部分塑料部件的供应中断,Adhesives Technology的运营几乎陷入瘫痪状态。

如果在美国本土通过注塑来生产,单单为制作Adheasives提环的一个版本所需的多腔模具,重新制作就可能需要花费数十万美元。在听说Merit3D使用3D打印大规模生产零件方面的实力后,Adheasives选择了与Merit3D合作。

Merit3D最开始对提环进行3D扫描,创建数字文件,然后进行打印测试。但在最终的产品成本评估上超出了预算,为此Merit3D 的工程师花了两周时间来评估提环的用途和特性并重新设计。通过几次迭代,他们开发了一个更小、更轻、美观且使用更少材料的零件。这个新设计还是通用的,它适用于两种以前具有不同提环的产品。

Merit3D给出的通用提环,让3D打印的成本大幅下降,Adhesives Technology随后增加了他们与Merit3D的订单。尽管此时3D打印的提环仍比注塑成型的提环更贵,但它的优势在于不断创新和改进的附加值。同时,Merit3D首席执行官Spencer Loveless表示,将在生产50万件的时候对提环再次迭代,让它可以兼容现有的所有产品。

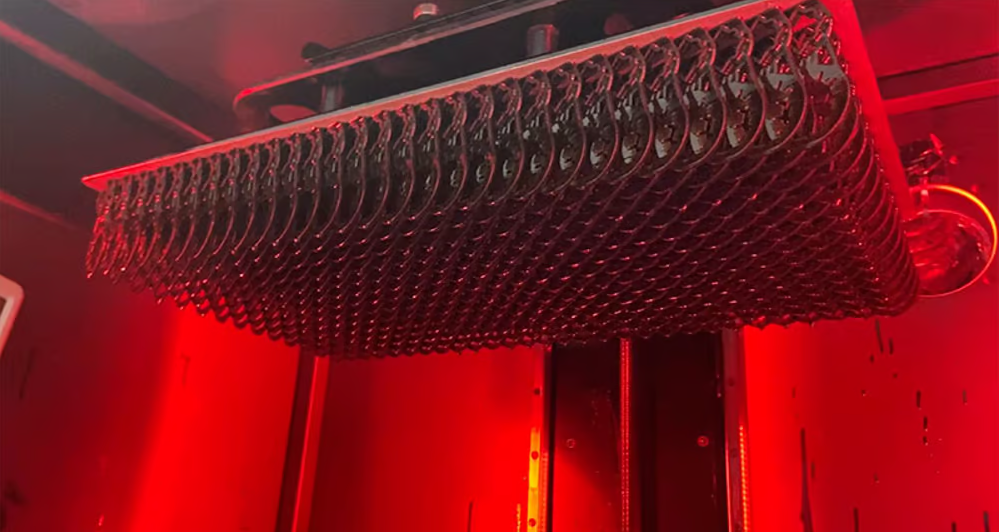

如今,Merit3D每周通过他们的10台Photocentric 3D打印机,结合巴斯夫的EPD 1006树脂材料,向Adhesives Technology交付4万个零件。但Merit3D仍然与Photocentric及其原材料供应商合作,试图寻找性能和成本的最佳组合,以便开发出更薄的提环,同时确保具备与目前相同甚至更好的机械性能。

尽管3D打印彻底改变了原型制作领域,但要与注塑成型竞争大规模生产,这是一场材料之战。除了技术上有待改进,政策的支持也在这个项目中起到了关键作用。还记得拜登政府为振兴美国制造业推出的AM Forward计划吗?

这项名为“增材制造前进”的新计划旨在把大型制造商与美国供应商配对,以帮助他们更广泛地使用3D打印技术。这将降低成本并提高美国中小企业的竞争力,并减少大型制造商和国防承包商对海外公司的依赖。在这一背景下,Merit3D利用州级回流补助金购买设备和机器人,从而降低了Adhesives Technology项目的成本。

这份百万个3D打印部件订单可以被视为3D打印与注塑成型之间的竞争。我们也可以从中获得一些启示,即3D打印已经具备了规模化批量生产的能力,但在材料方面仍需取得更大的突破以进一步降低成本。同时,要使3D打印比注塑成型更具优势,必须充分发挥其设计的灵活性和持续改进能力。换句话说,需要重新设计零件使其轻量化,利用拓扑优化和晶格结构等设计元素,并根据反馈进行不断的迭代。

除了3D打印技术本身的努力外,国家层面的推动也将加速这一创新型技术的应用。这些经验是我们需要借鉴的,当越来越多的大订单出现,并实现应用上的突破时,这个行业也将真正看到曙光的到来。

|

你可能喜欢

Kobra S1 Combo:纵维立方正式推出首款Core

R460系列:面向终端生产的金属3D打印设备

BigRep发布ONE.5大幅面FDM 3D打印机,突破

产能提升50%!EOS发布P3 NEXT,一款更高效

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频