导读:未来10年或是我国军用飞机放量列装、国产大飞机与商业航天蓬勃发展、航空发动机、新能源汽车与医疗器械快速迭代的黄金发展期,增材制造有望充分受益于下游高景气,加速实现产业化规模化发展。

产业介绍

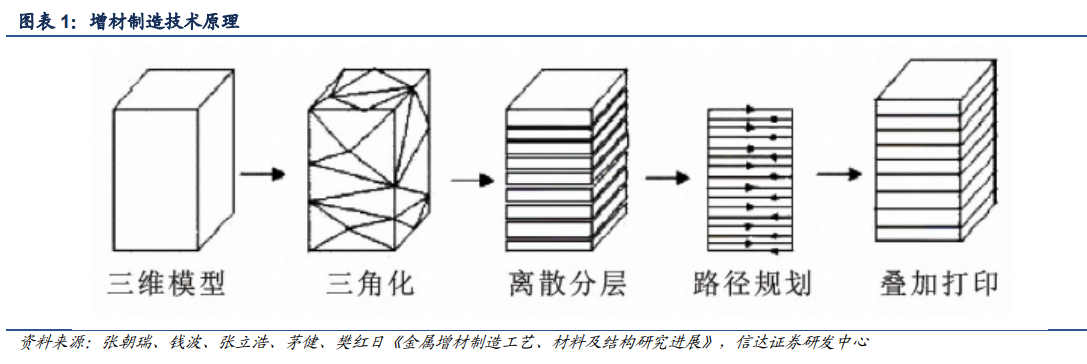

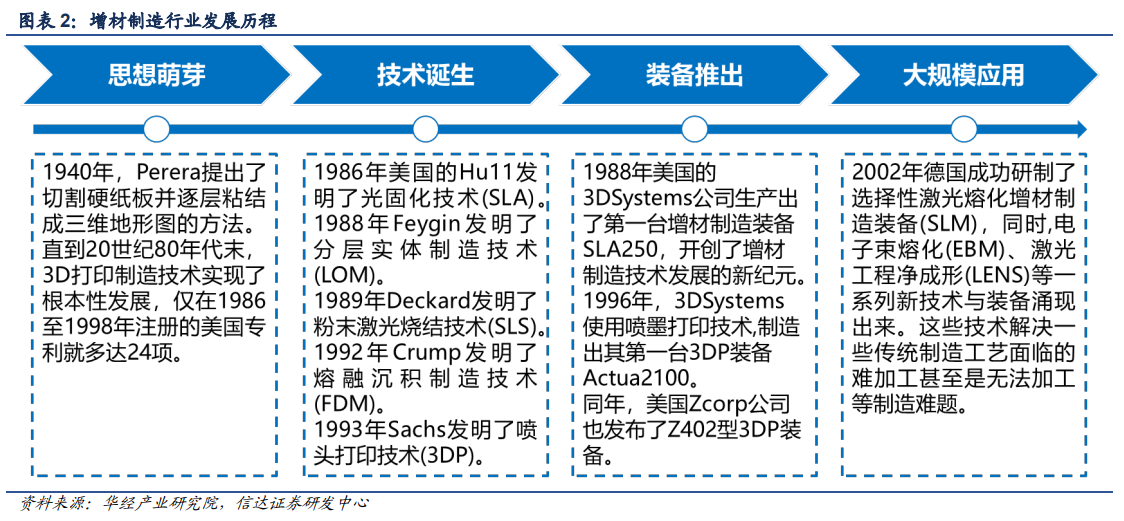

增材制造(AM)又称“3D 打印”,是制造业有代表性的颠覆性技术:它基于三维模型数据,采用逐层叠加材料的方式,直接制造与相应数字模型完全一致的三维物理实体模型;增材制造或将对传统的工艺流程、生产线、工厂模式、产业链组合产生深刻影响。本期视频我梳理了3D打印上下游产业链和相关上市公司,带大家一起发现投资机会! 增材制造将复杂的零部件结构离散为简单的二维平面加工,有望解决同类型零部件难以加工的难题:以计算机三维设计模型为蓝本,通过软件分层离散和数控成形系统,将三维实体变为若干个二维平面,利用激光束、热熔喷嘴等方式将粉末、树脂等特殊材料进行逐层堆积黏结,最终叠加成形,制造出实体产品。 增材制造(AM)相对于传统的减材制造(SM)和成形制造(FM),简化了生产流程,避免了生产周期长、成本高、难以生产复杂零件等缺点,已经广泛应用到航空航天、船舶制造、石油化工、生物医疗等领域,促进了制造业的发展。 3D打印产业链梳理

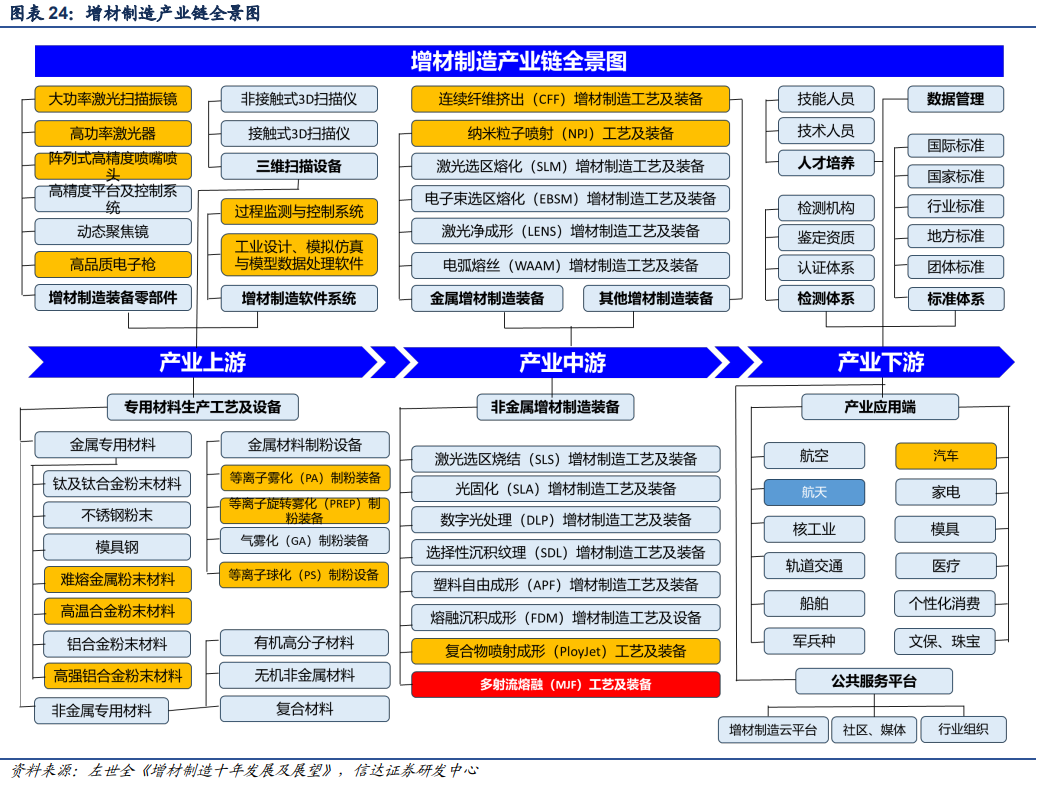

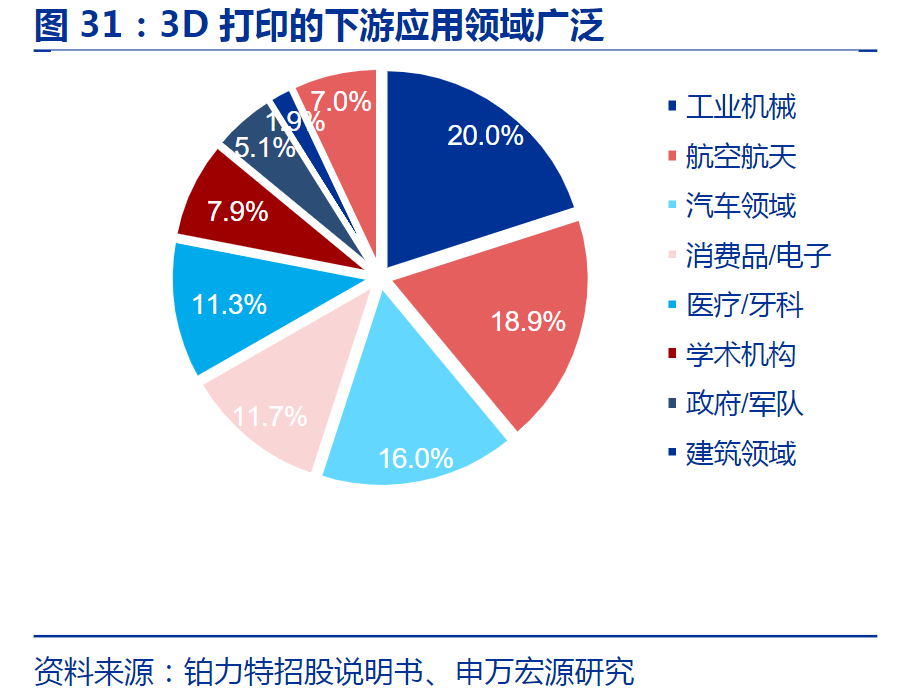

3D打印(增材制造)上游主要包括增材制造装备零部件、三维扫描设备、增材制造软件系统、 专用材料生产工艺及设备等;中游是以 3D 打印设备生产厂商为主,大多亦提供打印服 务业务及原材料供应,在整个产业链中占据主导地位;下游行业应用已覆盖航空航天、 汽车工业、船舶制造、能源动力、轨道交通、电子工业、模具制造、医疗健康、文化创意、 建筑等各领域。 首先,我们来看下3D打印的上游

上游:原材料、核心硬件、软件

3D 打印原材料是影响 3D 打印产品质量的重要因素之一,是 3D 打印技术发展的物质基础。3D 打印原材料目前主要可分为金属材料、无机非金属材料、有机高分子材料以及生物材料等几类。 其中,粉末床熔融工艺相关的 3D 打印原材料包括金属粉末材料和高分子粉末材料等。 ①金属粉末材料 金属粉末一般要求纯净度高、球形度好、粒径分布窄、氧含量低,目前应用于 3D 打印的金属粉末材料主要有钛合金、高温合金、钴铬合金、不锈钢和铝合金材料等。目前国内的金属 3D 打印材料已基本满足国产设备及国内下游增材制造需要,设备生产厂商一般与第三方材料厂商合作研究开发各类金属材料熔融工艺,少量 3D 打印服务的厂商会同时自主生产金属 3D 打印材料。 ②高分子粉末材料

SLS 工艺技术目前使用最广泛的原材料为 PA 粉末类材料。近年来,行业内出现多种新型高分子增材制造粉末材料,各类材料在成形质量和稳定性等方面的表现各有差异。

2)核心硬件

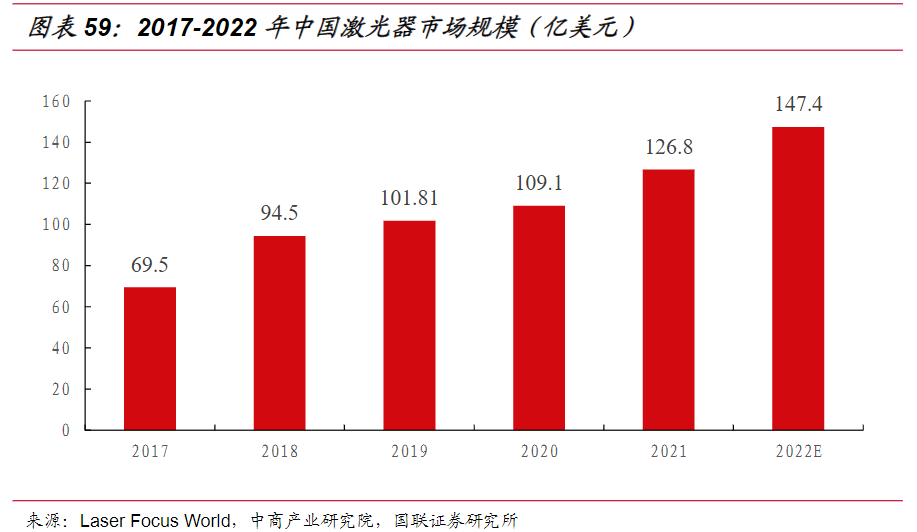

增材制造所使用的核心硬件包括振镜和激光器等。目前,该等核心硬件多数采购自美国、德国等,存在依赖进口的情况,但随着国产振镜和激光器的研制成功及性能提升,目前已实现部分进口替代。 3)软件

3D 打印相关软件包括 3D 打印设备工业软件系统以及应用软件。应用软件可由产业链上中下游主体及专业软件供应商基于技术应用需求开发提供,如辅助设计软件、工程处理软件、仿真模拟软件、智能处理软件等。设备工业软件系统是指控制 3D 打印设备制造运行全环节的整体控制系统,是整个 3D 打印设备的核心中枢。

目前,行业内大部分 3D 打印设备制造企业的 3D 打印设备工业软件系统系向第三方采购,软件性能提升依赖并受制于软件服务商,限制了设备性能和材料性能的应用,难以快速响应客户软件方面的需求。因此,拥有完全自主知识产权3D 打印设备工业软件系统将有助于设备制造企业提升行业竞争力。 铂力特专注于工业级金属增材制造(3D 打印),为客户提供金属增材制造技术全套解决方案。 华曙高科是我国工业级增材制造设备龙头企业之一,亦是全球稀缺的同时具备3D 打印设备、材料及软件自主研发与生产能力的增材制造企业,销售规模位居全球前列。深耕增材制造十余年,公司专注于工业级增材制造设备的研发、生产与销售。有研粉材是铜基金属粉体材料和锡基焊粉材料领域的龙头企业,主要产品包括先进铜基金属粉体材料、高端微电子锡基焊粉材料和 3D 打印粉体材料等。

然后,我们来看下3D打印的中游

中游:3D 打印设备及设备技术服务

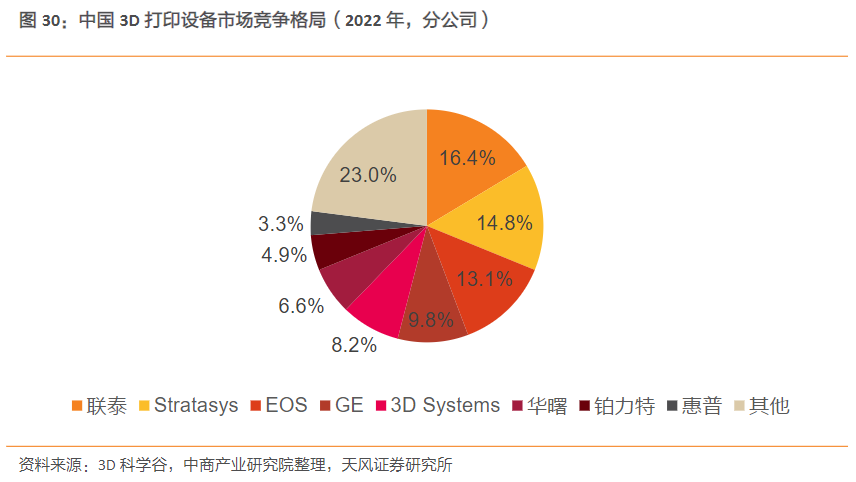

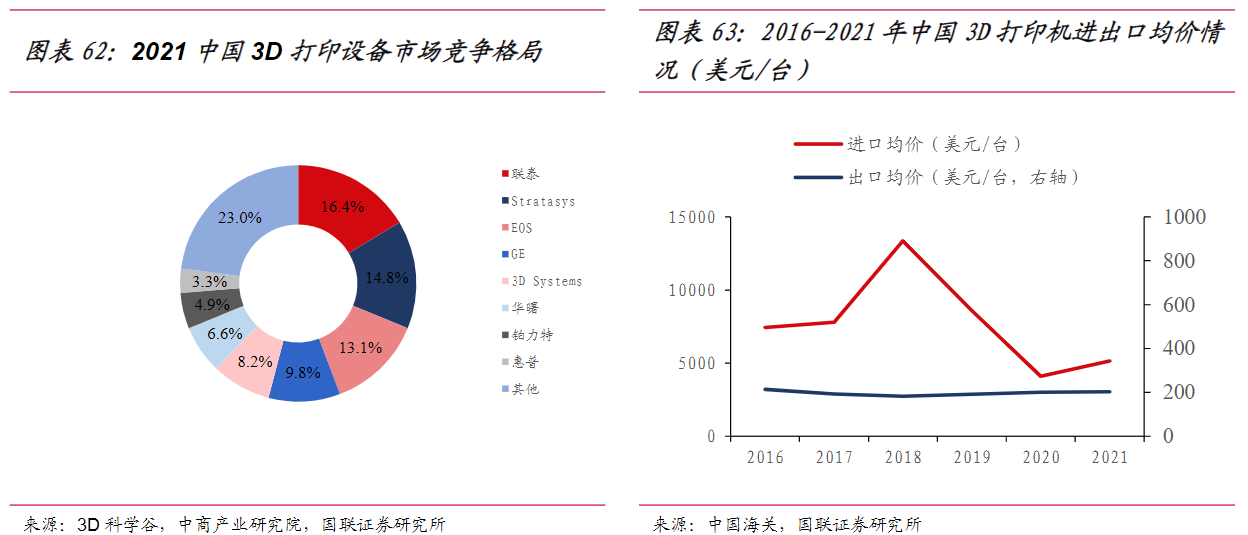

增材制造行业中游包括 3D 打印设备及设备技术服务。其中 3D 打印设备是中游、也是整个产业链的核心主体。参与主体包括增材制造设备制造商、增材制造服务提供商、各类代理商等。增材制造设备制造商研发、生产 3D 打印设备供下游用户使用,并根据下游用户反馈不断进行技术的创新与更新迭代,并同步向上游传递创新与市场需求,不断推动着整个产业链的水平提升。增材制造服务提供商主要通过 3D 打印设备为客户提供打印服务及其他各类衍生技术服务。 增材制造设备是牵动增材制造行业发展的关键之一,增材制造的核心专利大多被设备厂商掌握,因此设备厂商往往在整个产业链中占据主导地位,这些厂商大多亦同时提供打印服务业务。 增材制造设备可分为桌面级打印机和工业打印机:桌面级打印机:随着国外桌面级打印机相关专利保护到期,技术壁垒下降,国内桌面级打印机厂家数量快速增长,加大了国内桌面级增材制造市场的竞争程度;工业级打印机:与桌面级打印机相比,工业级打印机技术壁垒高,资本投入大,一直以来发展较为缓慢,但当前工业级增材产业受到国家政策大力支持,市场呈现出快速增长形势。 增材制造行业整合加剧:设备厂商通过并购 3D 打印软件公司、材料公司、服务提供商等,逐步转变为综合方案提供商,加强了对产业链的整体掌控能力。 超卓航科是国内少数掌握冷喷涂固态增材制造技术并产业化应用在航空器维修再制造领域的企业之一,主要从事定制化增材制造和机载设备维修业务。银邦股份的参股公司飞而康是国内领先的金属增材制造技术全套解决方案提供商,下设三个事业部:特种金属粉末事业部、3D 打印解决方案事业部,特种制造技术事业部。金橙子是激光振镜控制系统龙头,开发 3D 打印控制系统。

最后,我们来看下3D打印产业链的下游。

下游:应用与服务

增材制造目前已被广泛应用于航空航天、汽车、医疗等领域,并逐渐被尝试应用于更多的领域中。根据 Wohlers Report 2022 报告显示,2021 年增材制造主要应用于航空航天、汽车、消费及电子产品、医疗/牙科、学术科研等领域增材制造下游:增材制造技术在下游的应用方式主要分为直接制造、设计验证和原型制造。 直接制造是未来增材制造技术的主要发展趋势:根据三维模型,直接用增材制造技术生产最终产品,具有产品定制性强与产品精度硬度高的特点。与传统制造相比,采用增材制造技术进行设计验证及原型制造,可节约时间与经济成本。

增材制造在维修领域也具有市场,使用增材制造技术不仅能简化维修程序,还可以实现传统工艺无法实现的高还原度与制造材料原型匹配的功能。

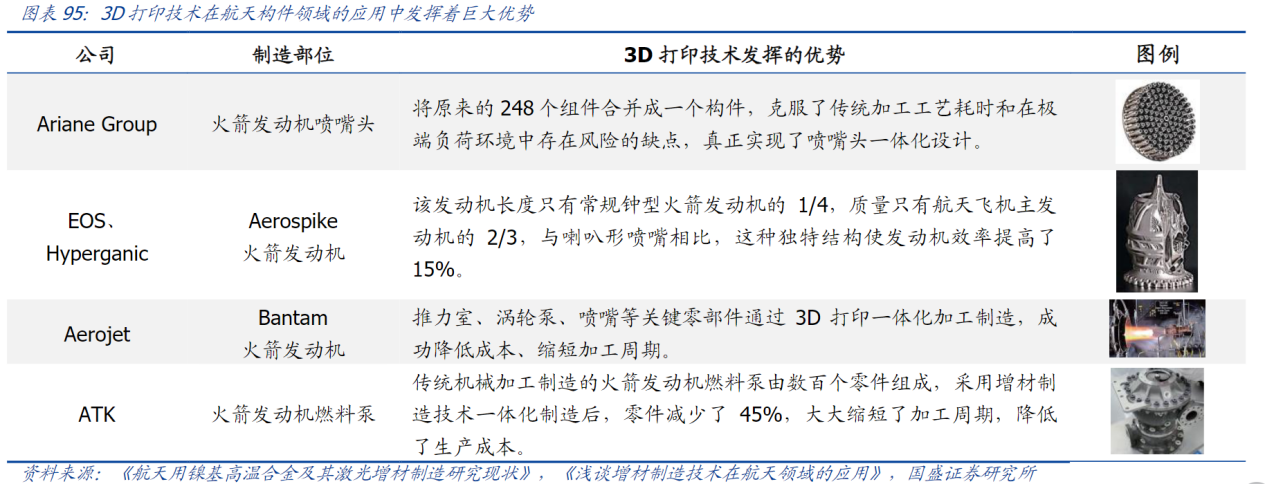

1、航空航天领域

在航空航天领域,由于零部件形态复杂、传统工艺加工成本高及轻量化要求等因素,增材制造已发展成为提升设计与制造能力的一项关键核心技术,其利用逐层堆积的原理,能够实现任意复杂构件成形与多材料一体化制造,突破了传统制造技术对结构尺寸、复杂程度、成形材料的限制,提供了变革性的技术途径,应用场景日趋多样化。

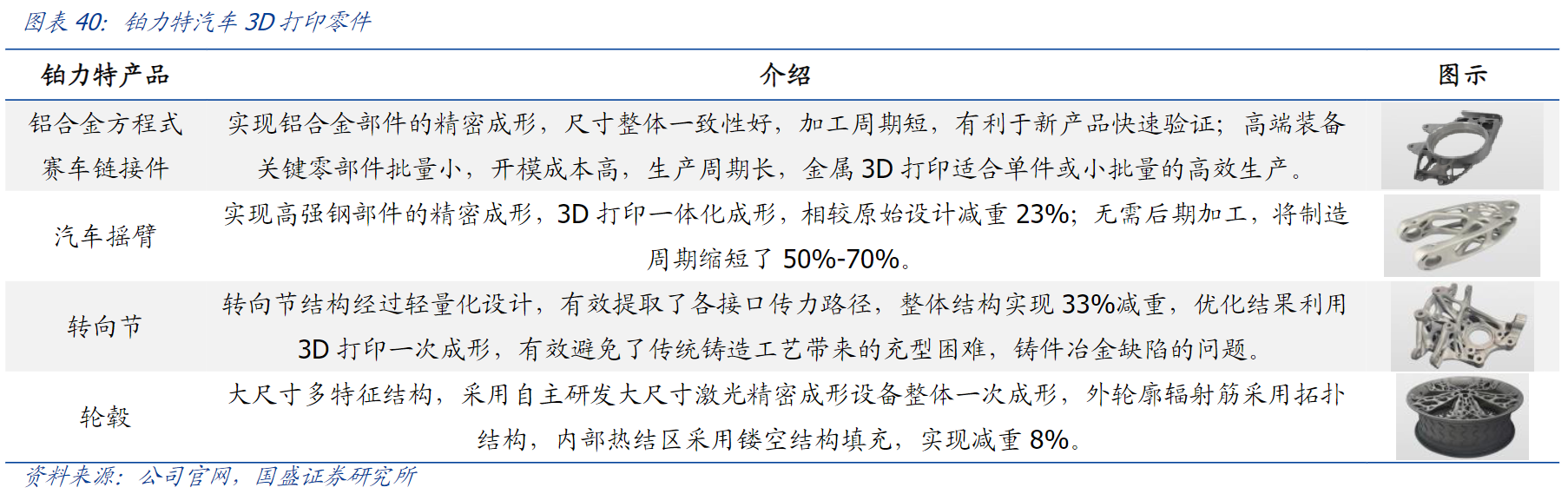

航空航天领域用于3D打印的材料主要包括高性能金属材料和高分子材料。高性能金属材料中钛合金、铝合金和镍基高温合金的应用最为广泛,钛合金主要应用于高强度、轻量化结构部件,铝合金主要应用于轻量化结构部件,镍基高温合金主要应用于高强度热端部件,通常以粉末床熔融技术和定向能量沉积技术为主进行加工,常见包括SLM、LENS等。 2、汽车制造领域 伴随3D技术的创新升级,其在汽车制造领域的应用将逐渐深入,从概念模型打印到功能模型打印,目前逐步应用于功能部件制造,并向打造整车方向拓展。汽车制造领域3D打印,主要应用已覆盖汽车设计、零部件开发、内外饰应用等方面,主要技术为SLS、SLM等。 汽车行业是最早使用3D打印技术的行业之一,在3D打印技术应用中占据重要位置,随着近年来汽车保有量和产量的上升,汽车行业巨大的市场规模将持续为3D打印技术的应用提供广阔的空间。

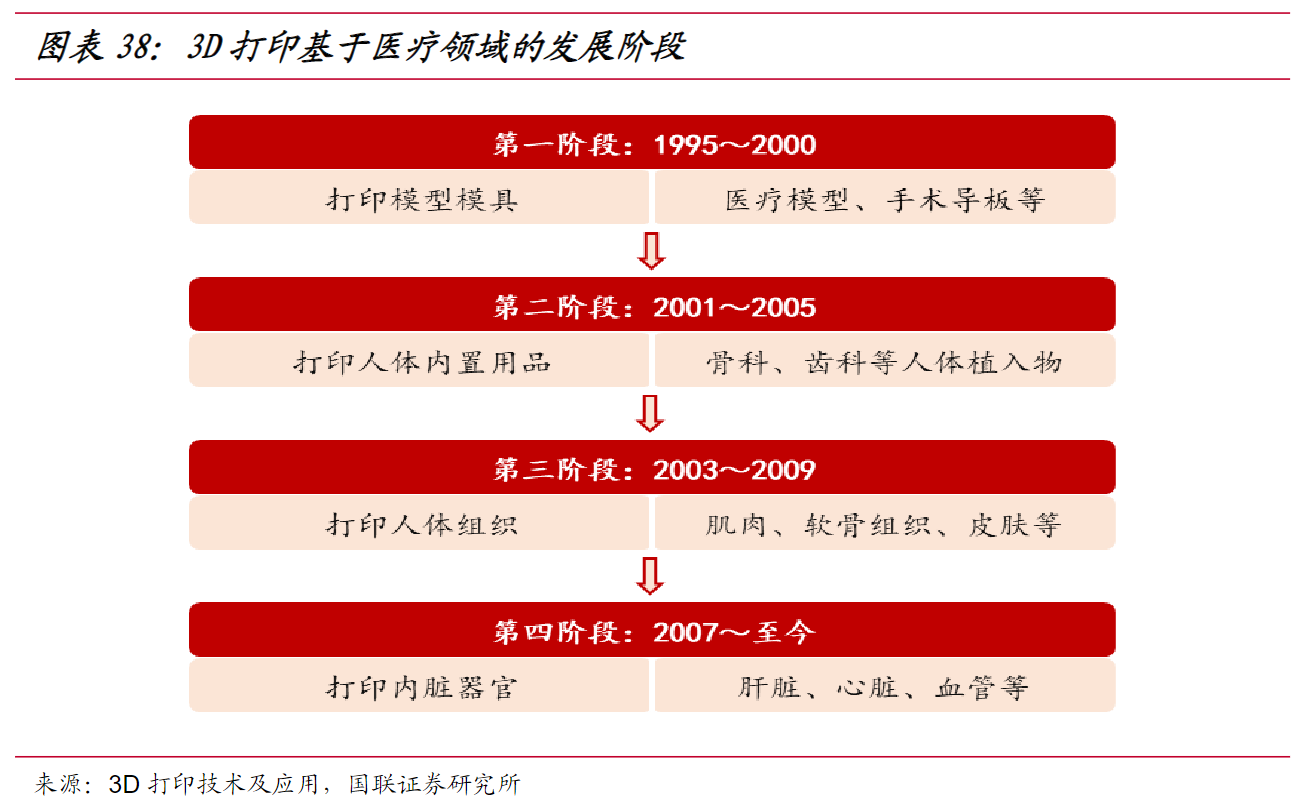

3、医疗领域

基于人体存在个体差异而传统制造医疗器械多为标准化样式或尺寸的现状,3D打印凭借可个性化定制的特点在医疗领域内应用逐步广泛,主要应用方向包括制造医疗模型、手术导板、外科/口腔科植入物、康复器械等(主要材料包括塑料、树脂、金属、高分子复合材料等),以及生物3D打印人体组织、器官等。

3D打印技术在口腔医学中已逐渐成熟应用于义齿打印、矫正器制作、预演手术模型制作、手术导板制作等,有助于提高精度和效率,降低手术风险。 4、其他行业领域

消费品领域:消费品领域范围广泛,3D 打印技术有助于加速消费品行业产品设计、优化和迭代,提升并丰富产品性能,如为运动员量身定制轻量化、个性化运动设备等。

模具领域:3D 打印已广泛应用于鞋模及随形冷却模具等领域,优化冷却水路设计,不受水路复杂程度的限制,提升模具的冷却效率和生产效率。 电子电器领域:3D 打印技术在产品的研发和生产阶段,如装配和功能验证、外观及性能测试、人体工程学、快速手板、批量制造等方面,都能提供较大的帮助,降低研发和时间成本,提高产品利润。

下面,我们来说下3D打印的前景。

行业前景

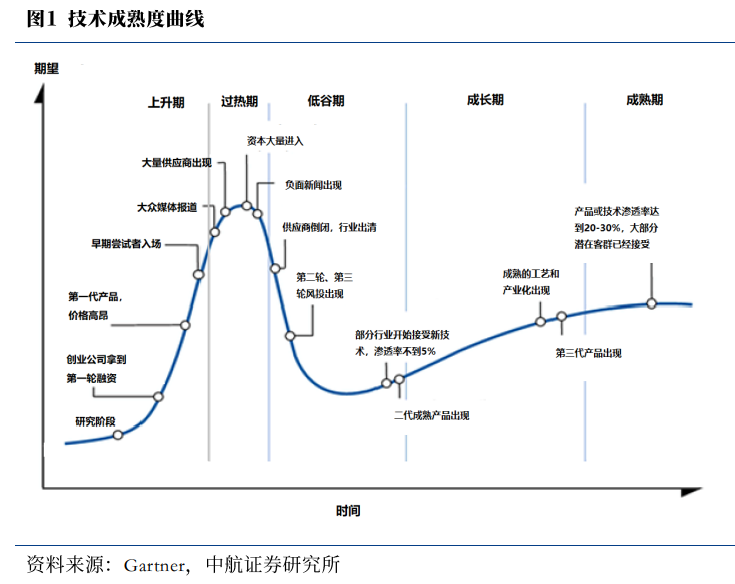

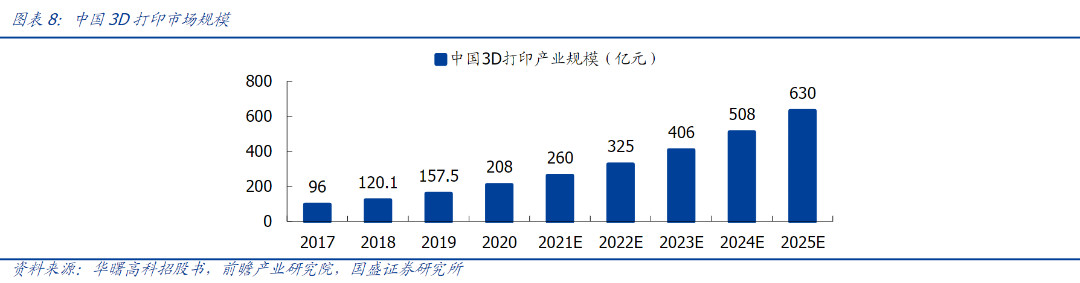

量变到质变,我国增材制造产业规模化发展或将提速,千亿市场呼之欲出: 复盘过去10年,产业规模CAGR达41.42%:据左世全《增材制造十年发展及展望》数据,在2012-2022年间我国增材制造产业规模自10亿元增至320亿元;并有望于2023年超过400亿元、于2027年超过千亿。

据铂力特公司公告援引《WohlersReport2022》数据,2021年全球航空航天、医疗、汽车增材制造产业规模占比分别以16.8%/15.6%/14.6%位列前三,合计占比47%。 未来10年或是我国军用飞机放量列装、国产大飞机与商业航天蓬勃发展、航空发动机、新能源汽车与医疗器械快速迭代的黄金发展期,增材制造有望充分受益于下游高景气,加速实现产业化规模化发展。

来源:巨丰投顾 |

你可能喜欢

Kobra S1 Combo:纵维立方正式推出首款Core

R460系列:面向终端生产的金属3D打印设备

BigRep发布ONE.5大幅面FDM 3D打印机,突破

产能提升50%!EOS发布P3 NEXT,一款更高效

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频