导读:3D打印"超材料"拥有自然界或传统制造业中罕见的强度与重量比,它可能彻底改变我们生产从医疗植入物到飞机、火箭部件等各种产品的方式。

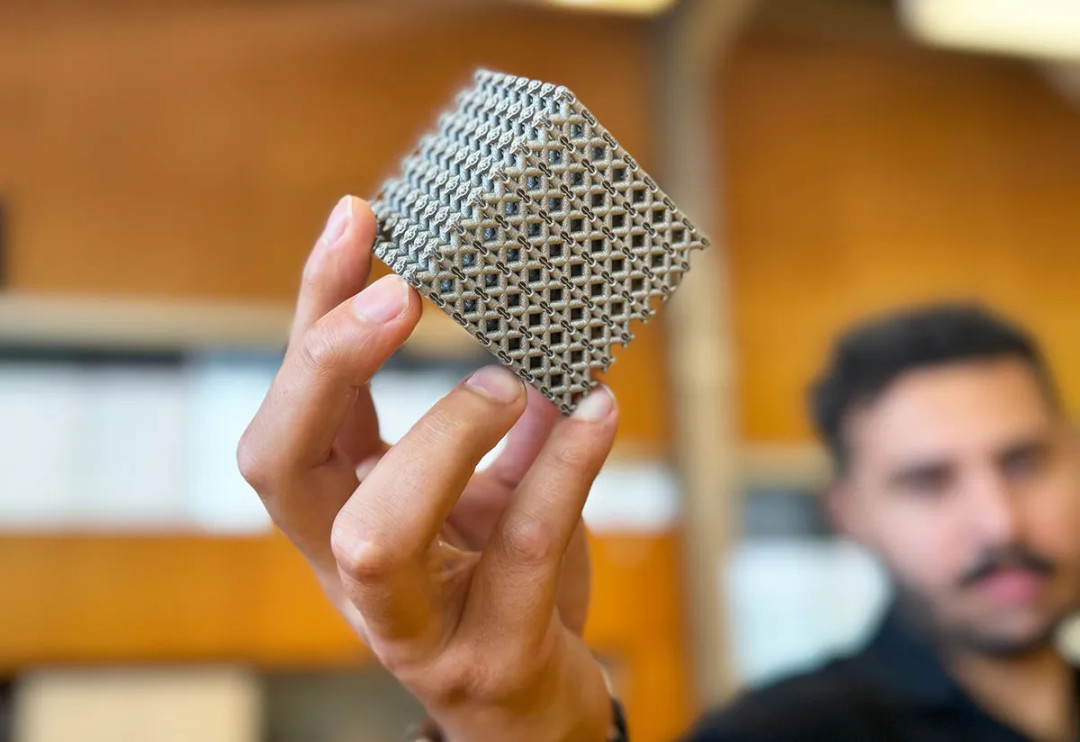

博士生Jordan Noronha拿着以立方体形式3D打印的新型钛晶格结构样品,图片来源:皇家墨尔本理工大学

2024年2月27日,据资源库了解,澳大利亚皇家墨尔本理工大学(RMIT)的研究人员利用常见的钛合金创造了这种新型超材料。所谓“超材料”是指那些拥有自然界中未曾观察到的独特性质的人造材料。

这种材料之所以与众不同,关键在于其独特的晶格结构设计,相关论文最近发表在《先进材料》杂志上。根据测试显示,这种材料的强度比在航空航天领域使用的相似密度合金高出50%。

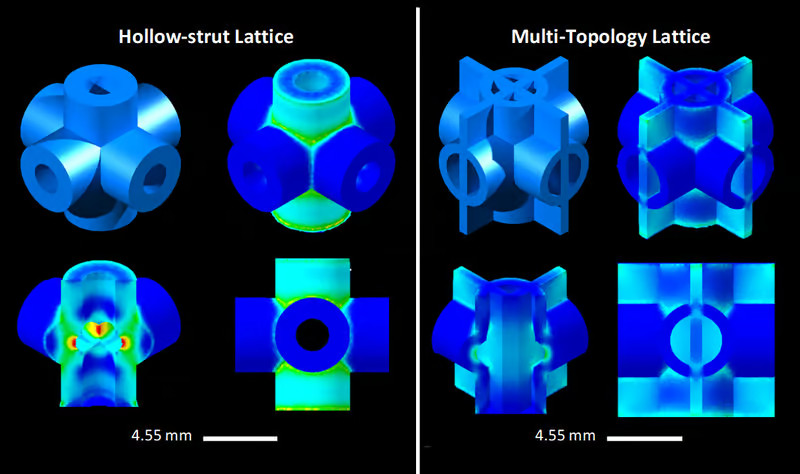

研究团队从空心睡莲和风琴管珊瑚中汲取灵感,以空心支柱网格作为设计基础,进而探索如何降低连接点处应力集中的方法。“理想情况下,所有复杂的细胞材料中的压力都应均匀分布,”该研究的主要作者、资深教授Ma Qian表示。“然而,在大多数拓扑结构中,往往只有不到一半的材料主要承担压缩负荷,而较大体积的材料在结构上并不重要。”

压缩测试显示(左)空心支柱晶格上的红色和黄色应力集中,而(右)双晶格结构更均匀地分散应力以避免热点,图片来源:皇家墨尔本理工大学

通过在管状网格上叠加第二层网格,从而加固了管状晶格,并在管和连接处增加了一个薄薄的X形横截面,使压缩测试中的载荷分布更加均匀。尽管结构复杂,但利用激光粉末床熔融3D打印机可轻松制造。新结构有效地将集中在晶格臭名昭著的弱点上的应力减半。双晶格设计还意味着任何裂纹都会沿着结构偏转,进一步增强韧性。

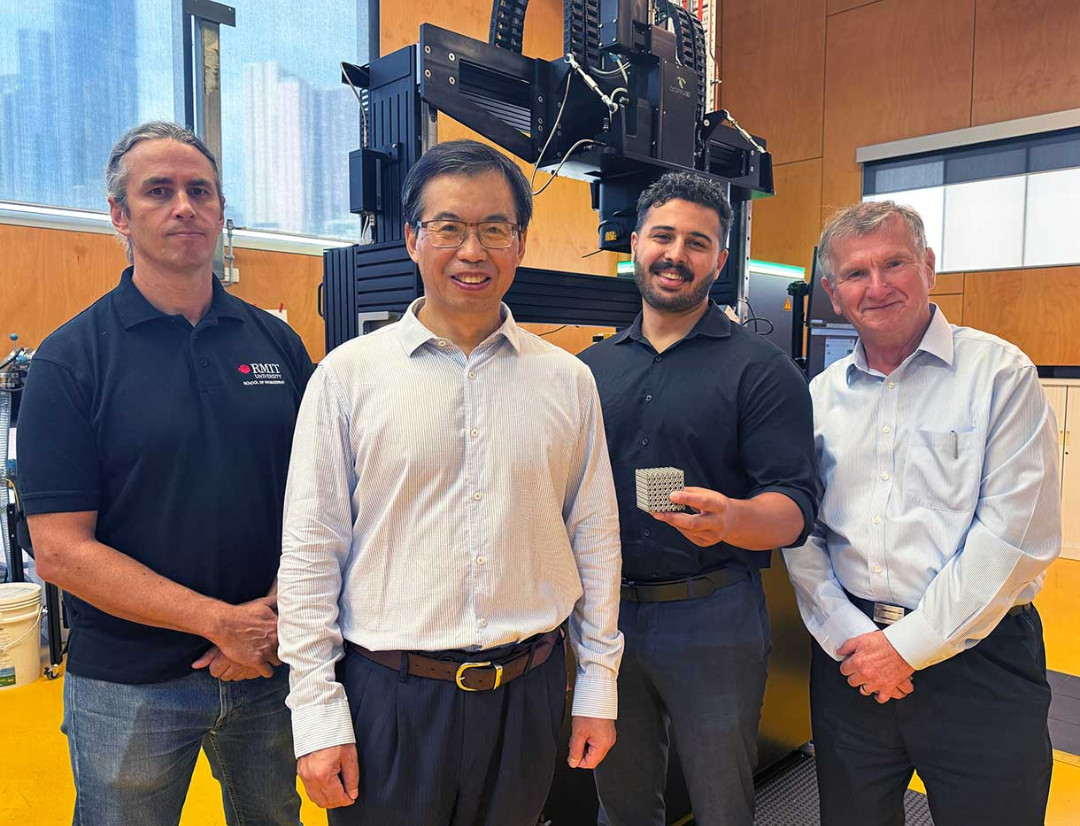

RMIT增材制造中心的Martin Leary教授、Ma Qian教授、Jordan Noronha和Milan Brandt教授,图片来源:皇家墨尔本理工大学

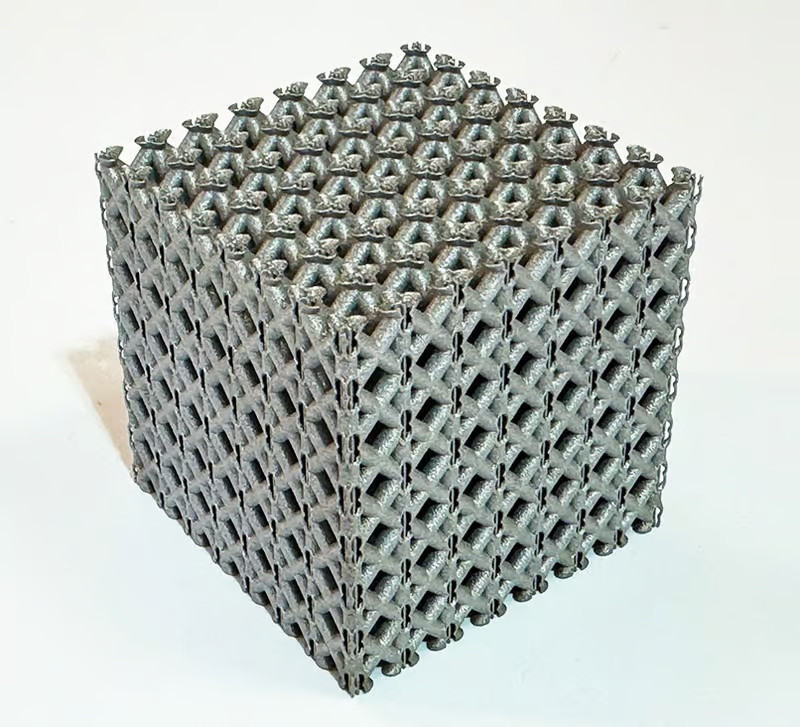

研究人员对制造出的钛晶格立方体进行了测试,发现它比航空航天领域使用的密度类似的铸造镁合金WE54强50%。他们指出,这种结构的尺寸可从毫米级扩展到几米,依打印机的可用性而定,并能承受高达350°C的耐热温度,如果升级到更耐热的钛合金,则最高可达600 °C。

研究团队认为,这种材料在对强度和重量要求较高的领域非常有用,潜在的商业应用包括飞机和火箭部件。有趣的是,他们还表示其在医用骨植入物领域的应用潜力,其中复杂的部分空心结构可能最终促进骨细胞的再生与融合。

通过边缘的间隙可以看到横截面钢筋,图片来源:皇家墨尔本理工大学

由于制造这种新材料的技术尚未广泛应用,其在行业中的采用可能需要一些时间。 “传统的制造工艺对于制造这些复杂的金属超材料并不实用,而且并不是每个人的仓库里都有激光粉末床熔合设备,”Ma Qian承认,“但随着技术进步,使用这种技术变得更加便捷,打印过程也将加快,使更多人能够利用我们的高强度多拓扑超材料。”他补充道,重要的是,金属3D打印技术可轻松实现实际应用中的净形状制造。

皇家墨尔本理工大学的研究团队正在寻求与希望共同开发这些超材料并实现商业化的公司合作,并计划继续优化晶格设计,以实现更高的强度和更轻的重量。

|

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频