导读:3D打印微粒子在药物和疫苗的传递、微电子、微流体学以及精密制造中的磨料等方面具有广泛的应用前景。然而,为了制造这些定制的微粒子,光照的投射、平台的移动和树脂的特性之间需要进行精确的配合,这给可扩展生产带来了挑战。

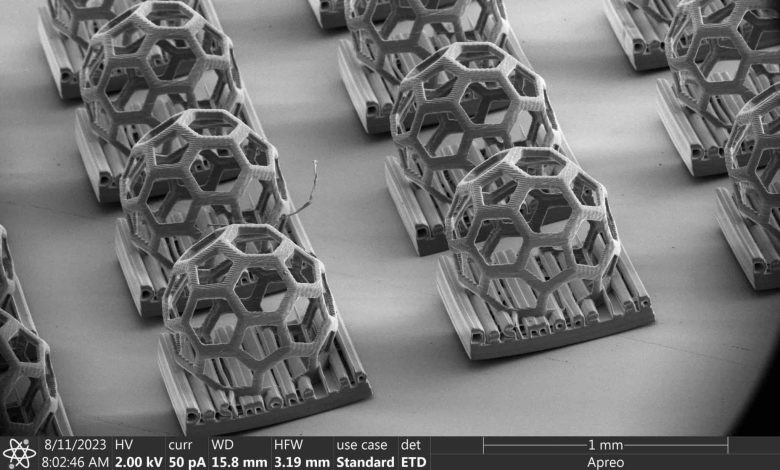

斯坦福大学的研究团队最近报道称,他们开发了一种新型高速微尺度3D打印技术——卷对卷连续液体界面生产(r2rCLIP),能够每天打印出高达一百万个极其精细且可定制的微型颗粒,相关论文13日发表在最新一期的《自然》杂志上。

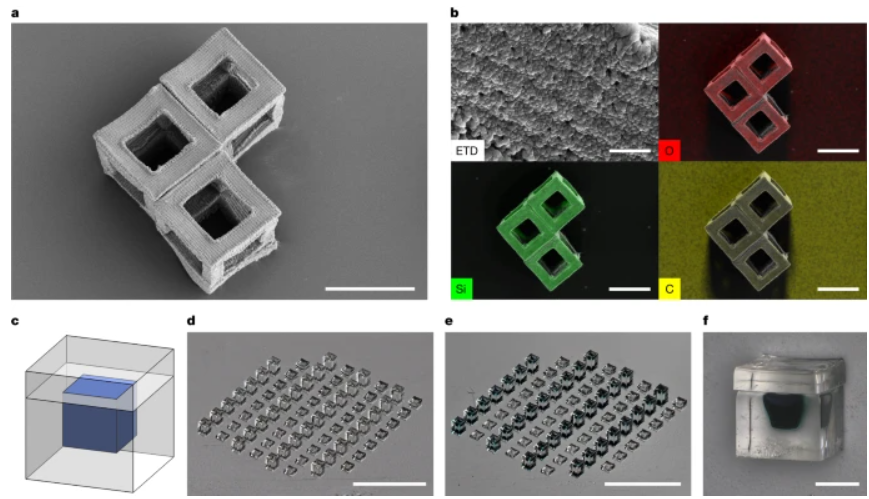

这项研究基于一种名为连续液体界面生产(CLIP)的技术,该技术由斯坦福大学迪西蒙尼实验室在2015年提出。CLIP通过在条带上投射紫外线,迅速将树脂固化成所需形状。这项技术依赖于紫外线投影机上方的透氧窗口创建一个“死区”,以阻止液态树脂固化并粘附在平台上,从而能够精确处理每一层的细节特征,实现颗粒的快速打印。

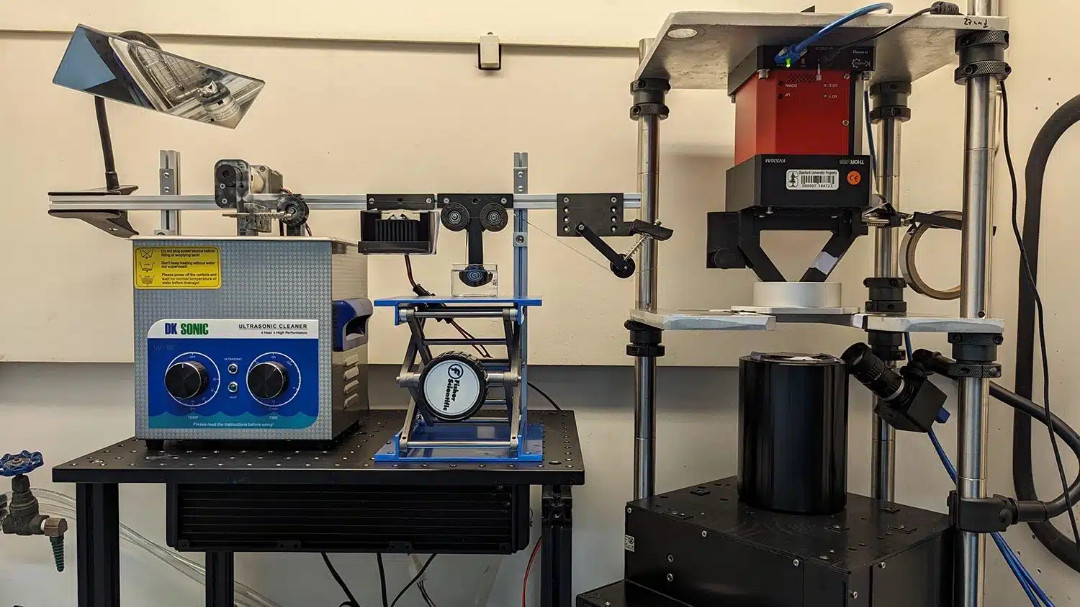

r2rCLIP技术,是一种用于批量生产具有独特形状、尺寸小于人类头发宽度的微粒的生产过程,类似于流水线作业。首先,将一张紧绷的薄膜送入CLIP打印机,在其中一次性打印数百个形状。接着,流水线会继续执行清洗、固化和去除形状等步骤——所有这些步骤均可以根据使用的形状和材料进行定制。最后,空白薄膜被重新卷起,整个过程因而得名为卷对卷CLIP,或简称r2rCLIP。

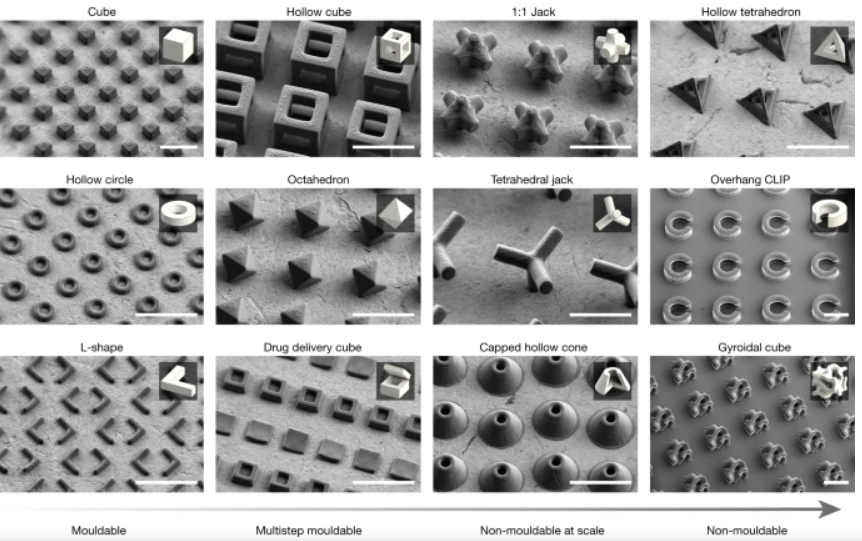

研究人员表示,在采用r2rCLIP技术之前,一批打印出的颗粒需要手工处理,这是一个缓慢且劳动密集的过程。r2rCLIP的自动化技术现在实现了每天生产100万颗颗粒的前所未有的速度。借助新技术,他们现在能利用多种材料,快速创造出形状更复杂的微型颗粒,如利用陶瓷和水凝胶制造出硬颗粒和软颗粒,前者可用于微电子制造,后者适用于体内药物输送。

研究团队指出,在3D打印技术中,分辨率与速度之间的权衡是必须考虑的。例如,有些3D打印技术可以实现更小尺寸(纳米级)的打印,但速度较慢。而有些3D打印技术已经在大规模制造中找到了自己的位置,制造出鞋子、家居用品、机械零件、橄榄球头盔、假牙、助听器等产品。这项工作在制造速度和精确性之间找到了平衡。

最后,研究团队希望r2rCLIP流程能被其他研究人员和行业广泛采用。此外,他们认为3D打印领域正迅速超越过程本身的讨论,转向探索其潜力。

|

|

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频