增材制造(Additive Manufacturing, AM)技术有望彻底改变工业格局,但其面临的一个主要挑战是在制造过程中可能出现的缺陷,这些缺陷会损害组件的强度和可靠性。约翰·霍普金斯大学应用物理实验室(APL)的研究人员正在通过开发先进的传感器来解决这个问题,这些传感器能够在制造过程中实时检测缺陷。

由Vince Pagán和Morgan Trexler领导的APL团队在解决粉末床熔融(Powder Bed Fusion)过程中出现的缺陷方面取得了重大进展。粉末床熔融技术中一个常见的问题是匙孔缺陷的形成,即在凝固金属内残留的微小气泡,这会削弱金属的结构完整性。当激光过快地传递过多的能量时,就会出现这些缺陷,导致熔化的金属不稳定。

APL团队通过观察大自然中的现象,例如通过观察河流中的水下岩石识别表面破坏,开发了一种方法,通过监测制造过程中的热和光谱异常来检测潜在的缺陷。他们假设,当检测到这些异常时,通过短暂暂停激光,金属可以充分冷却以防止蒸气泡的形成。

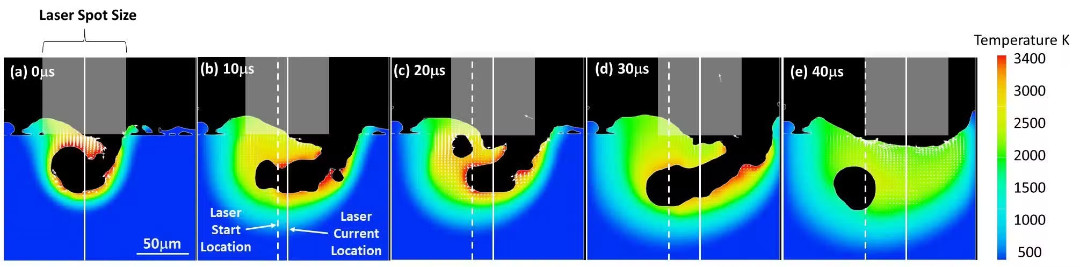

小孔缺陷形成的模型视图,图片来自:约翰·霍普金斯大学

约翰·霍普金斯大学借助导弹防御系统中的技术,能够在纳秒内检测到增材制造中的缺陷。团队开发了一种能够在微秒内响应的定制传感器,这种传感器速度非常快,考虑到增材制造中材料的凝固速度比传统工艺快数千倍。传感器与Mark Foster及其团队合作开发,配备了多个波长的光电二极管,并具有增强的采样频率,可以高分辨率地捕捉熔池动态数据,这对于早期检测缺陷至关重要。

在实践中,传感器被集成到一个控制框架中,该框架直接与激光器通信。如果检测到过多的热量,传感器会指示激光器立即关闭。这种快速响应系统基于导弹防御系统的技术,可在百万分之十至二十秒内采取行动。系统响应数据输入的敏捷性是成功防止缺陷的关键。

APL团队成功证明了系统能够在不到一微秒的时间内做出响应,这比其所监控的物理过程要快得多。该功能使系统能够先发制人地解决潜在缺陷,确保最终产品的完整性。

展望未来,APL团队计划将人工智能纳入系统,以提高反馈循环的速度和准确性,从而有可能在制造过程中实现实时调整。这一发展不仅有望提高增材制造在生产无缺陷组件方面的可靠性,而且还为该技术在各个关键领域的更广泛采用奠定了基础。

|

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频