多特蒙德工业大学的研究团队近期开发出一种针对3D打印机的新型喷嘴几何结构,旨在显著降低打印部件的各向异性。这项名为“凹槽喷嘴”的创新技术,通过优化分层打印过程中各线束之间的连接,大幅提升了增材制造零件的整体性能。

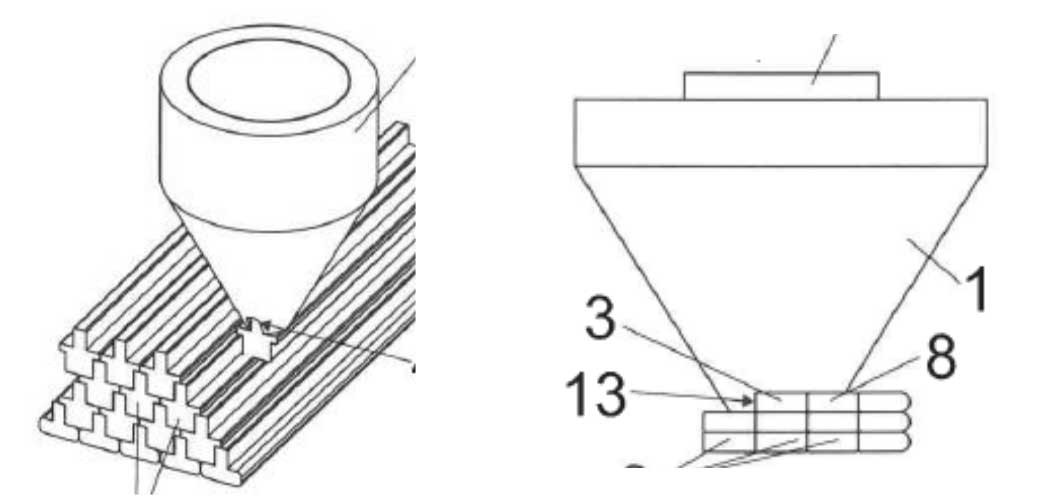

目前,传统FDM/FFF(熔融沉积成型/熔融长丝制造)打印机通常采用圆形喷嘴开口,挤出的线束横截面呈椭圆形,导致打印结构中存在间隙,从而引发组件性能的各向异性。而全新的喷嘴几何结构能够让挤出材料形成特定形状,从而在水平方向和垂直方向上实现紧密无缝的接合。

该设计的一大亮点在于集成了导向装置,可将新挤出的材料压紧到相邻的打印层或下方的层上,从而几乎彻底消除了各线束之间的间隙。同时,这一原理还允许采用交替层打印的方式,进一步拓展了设计和制造的可能性。

这项技术在3D打印领域带来了多项决定性优势。

首先,它能大幅提升打印部件的各向同性,使其机械性能在各方向上更加一致。此外,在打印过程中,挤出和压实工序得以同步完成,提升了打印质量和效率。最为关键的是,该“凹槽喷嘴”具备模块化改装能力,可轻松应用于现有的FDM/FFF打印机,大幅降低改造成本,从而在现有的打印设备中得到广泛应用,具备极高的产业推广潜力。

|

|

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频