最初是两台激光器,然后增加到四台,再到八台,紧接着是10台和12台。现在,已经可以看到64台激光器的身影了。

来源:TCT MAGAZINE

翻译:资源库

在过去的五年中,金属增材制造(AM)系统中的激光器数量不断增加,这不仅成为行业热议的焦点,也被视为粉末床技术进步的象征。然而,除了生产效率的提升和更大的构建体积外,这些系统的复杂性也在显著增加。每增加一台激光器或每扩展一毫米的构建体积,都会为本已复杂的工艺参数设置和车间空间管理带来更多挑战。

尼康SLM Solutions是最早推出多激光系统的公司之一。十多年前,该公司发布了其双激光器SLM 280系统。如今,SLM 280已发展到第三代——SLM 280 PS,并被奥迪和布加迪等汽车制造商广泛采用。然而,正如增材制造技术的发展一样,市场的接受速度并没有跟上技术的进步步伐。

尼康SLM Solutions的产品营销经理本杰明·哈斯(Benjamin Haas)表示:“市场曾经对多激光系统的零件质量存有疑虑,即便用户已经掌握了多个激光器在同一工作空间内的操作方法。但是,一旦市场接受了这一点,增材制造的应用规模就逐渐扩大了,这也意味着为了提高生产效率,必须增加更多激光器。”

目前,尼康SLM Solutions的旗舰机型是NXG XII 600,这是一款配备12台激光器、构建体积为600 x 600 x 600毫米的选择性激光熔化系统,总激光功率高达12千瓦。该设备已被Divergent Technologies和GKN Aerospace等企业采用,并且多家用户一次性安装了多台NXG XII 600。公司认为,成功的关键在于对生产力的理解不仅仅停留在提升激光功率上。

哈斯解释道:“我们始终从整体生产力的角度考虑,从构建任务的启动到完成,以及设备的周转时间。在SLM 500上,我们首次引入了可拆卸的构建缸,使得两次任务之间的时间缩短到不到一小时。设计NXG时,我们显然延续了这一理念。试想一下,这么大一台机器在你清理工作时处于闲置状态,效率损失会非常巨大!”

激光越多,问题越多?

在金属增材制造中,全面考虑构建过程的每个环节是关键。对于打算构建大型零件或同时生产多个零件的用户来说,大型设备显然具有吸引力。然而,如何存储材料、移除构建零件,以及维护和保养设备等一系列问题,都是金属增材制造专家SJ Jones在评估新型多激光技术时必须考虑的核心因素。

Jones坦言:“老实说,多激光技术让我很头疼。如何对其进行认证?如何确保多台激光器的精度一致?如果其中一台激光器出现故障,其他激光器能否顺利替代?相比于增加更多激光器,我更倾向于升级现有平台,提高它的可靠性和能力。”

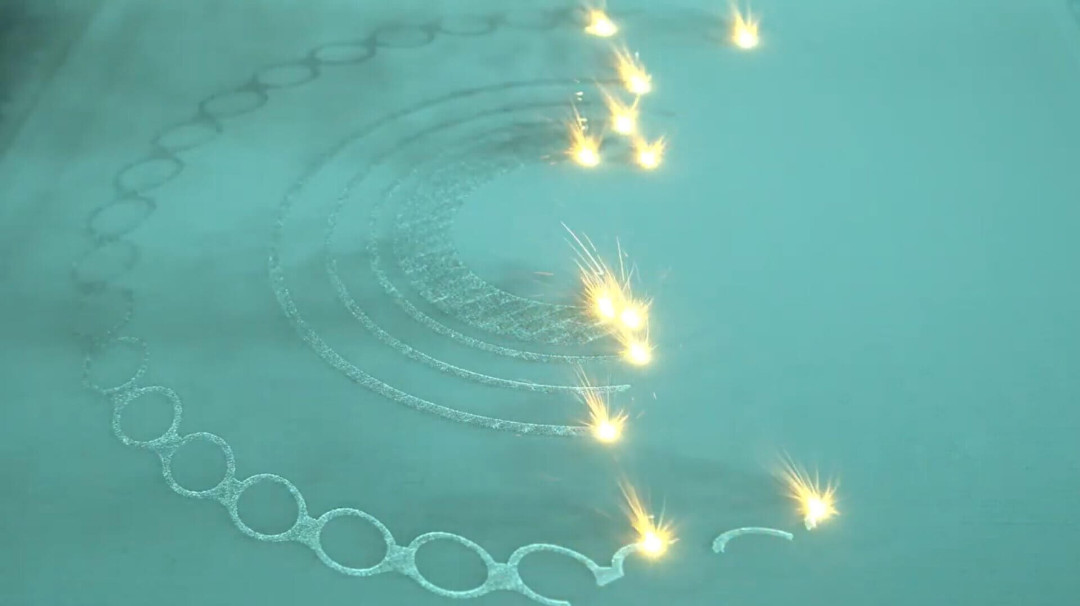

根据英国制造技术中心(MTC)发布的报告,激光器在多激光系统中的相互作用是最大的技术挑战之一。如果不能有效优化激光器之间的“拼接”过程,可能会带来更多制造缺陷。MTC增材制造高级研究工程师Alex Hardaker表示:“用户需要特别关注多个激光器之间的相互作用。不仅是激光器在单个零件上同时工作时的拼接问题,还要考虑气流是否会将一个熔池产生的烟雾或飞溅物带到另一个激光器区域。”这些因素及其对零件质量的影响都必须在认证过程中加以考虑,这也增加了测试的复杂性。此外,还需考虑多激光系统中校准漂移对设备长期运行的影响,并据此制定合理的校准周期,以确保零件的一致性。

Jones进一步指出:“实际上,我们正在面对的是一个物理学难题。你只能注入有限的热量和能量,熔池的形成、粉末的物理特性等诸多因素都需要考虑。因此,关键不仅在于激光器的数量,还在于激光器的布局方式——你是选择矩形布局还是圆形布局?如何清洁激光窗口?激光器打在粉末床上的角度也有优劣之分,这么小的腔体内有太多的物理学问题需要解决!”

相比激光器的数量,Jones和Hardaker更关注如光束成形和扫描策略等渐进式的技术进步。他们指出,EOS与nLight的合作通过引入互补的激光技术,允许用户使用不同的光束轮廓来提升生产率。类似的渐进式创新也在去年由雷尼绍Renishaw实施,该公司放弃了追求多激光器的潮流,推出了一项名为TEMPUS的专利技术。这项新扫描算法允许RenAM 500系统中的激光器在粉末涂布器移动时继续工作,大幅提升了生产效率。

这表明,尽管多激光系统的发展代表了金属增材制造领域的一项重要进步,但解决其复杂性和实现更加稳定、可靠的操作仍然需要更多的渐进式创新与优化。

单激光器依然有市场

推动多激光器需求的主要动力源自航空航天领域。Collins Aerospace在投资了第一台SLM Solutions NXG XII 600两年后,又购买了第二台设备;而为航空航天和国防行业提供金属增材制造服务的佛罗里达公司Sintavia,今年也宣布了自2019年以来最大规模的设备投资,其中包括第二台NXG XII 600和第三台AMCM M4K-4系统。

此外,Sintavia还成为了北美首个AMCM M8K-K的客户,这台设备配备8台激光器,构建体积高达800 x 800 x 1200毫米。Sintavia的CEO Brian Neff曾表示:“那些认为增材制造没有规模效应的人,肯定是没有使用过足够大的设备。”然而,正如尼康SLM Solutions的本杰明·哈斯(Benjamin Haas)解释的那样,更多的激光器并不一定意味着更低的单件成本、更高的生产效率或相同的零件质量。

哈斯指出:“首先,最重要的问题是:我究竟需要多少台激光器?每台激光器的类型和功率是什么,才能满足我的具体应用需求?其次,还有很多技术边界条件,比如:如何合理使用激光器,以避免不必要的停机或激光器之间的相互干扰?如果多台激光器同时运行,保持腔体内的洁净气氛至关重要,因此在整个构建过程中,确保气流质量对零件质量非常关键。最终,设备的好坏取决于工艺控制,因此我们的材料参数是确保系统能够兑现承诺的核心。”

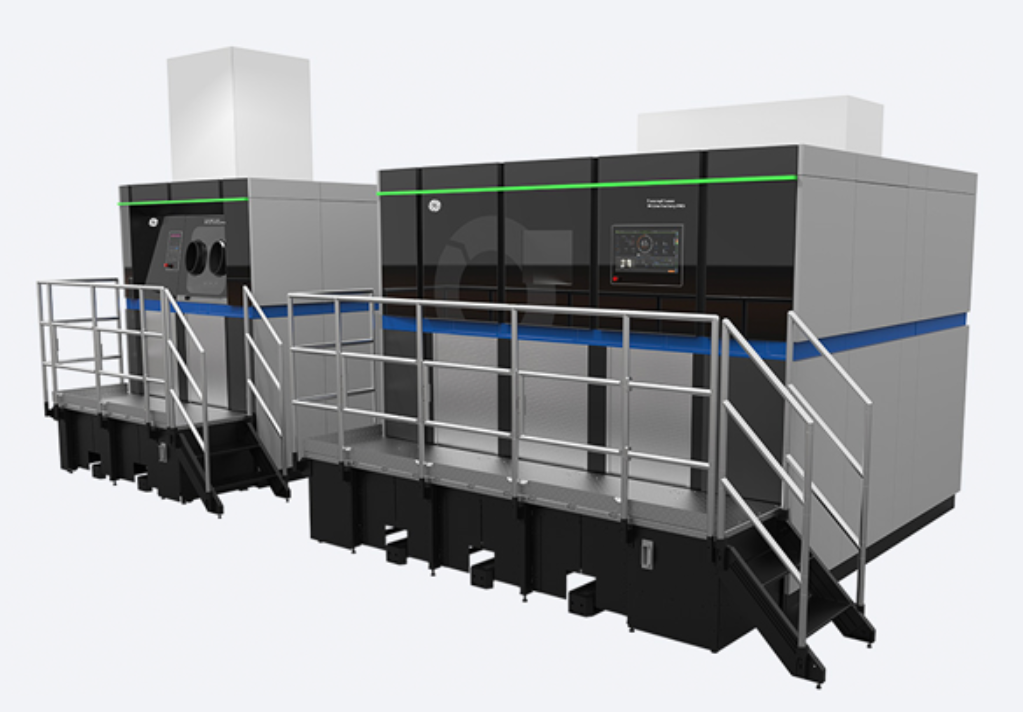

去年访问GE航空航天的增材技术中心时,制造支持主管Chris Philp透露了GE航空航天如何根据具体应用选择单激光或多激光系统。对于某些已经在单激光平台上验证的大型零件,添加更多激光器并不总是必要的。然而,GE航空航天通过其四激光Concept Laser M Line系统,正在探索如何将原本使用单激光机开发的零件转移到四激光系统上。通过这一方法,构建时间从一个月缩短到了两周,同时不影响零件的质量。Philp表示,这些四激光系统对未来的增长和效率至关重要,“否则我们要建多个工厂,而不是一个。”

Hardaker补充道:“首先,我们需要看看这些新型机器生产的产品,与那些使用单激光阴极激光的小型设备相比表现如何。这些机器的制造条件和环境基本一致。在我们扩大生产规模、制造更大型的零部件之前,了解设备的基本原理至关重要。”

Additive Industries已经认识到“少即是多”的重要性。这家荷兰制造商在2020年推出了自家的10激光3D打印机,最近该公司表示,暂时决定“搁置 MetalFAB600的推出”。公司目前优先开发其420 x 420毫米的系统和全新的MetalFab 300 Flex,并通过双激光或500瓦激光配置,减少增材制造的准入门槛。公司表示:“我们认识到,市场的主要需求集中在中型(200-350 毫米)和大型(350-600 毫米)系统类别,因此我们正在调整研发投资方向,以满足这一需求。”

在Additive Insight播客的一期节目中,Additive Industries的印刷流程架构师Sandra Poelsma讨论了如何将机器开发与终端用户需求相匹配。

Poelsma表示:“我个人总是会问‘为什么?’为什么要增加更多的激光?为什么要扩大构建平台?更大的构建平台确实可以让客户生产更大的部件 [...] 但为了覆盖整个构建区域,需要增加更多的激光器。[...] 我认为,激光器之间的排列是一个巨大的挑战,确保所有激光器能够同步工作更是一个难点。但我质疑,这真的能为客户带来预期的价值吗?增材制造技术是否真能有效解决这些技术障碍?” 在激光器数量的竞争中,增材制造行业的竞争似乎更多是在与自身竞争,而不是与传统制造方式竞争。然而,除了增加激光器以外,还有其他硬件改进领域,可能会显著提升终端用户的生产效率。

64激光器及未来展望

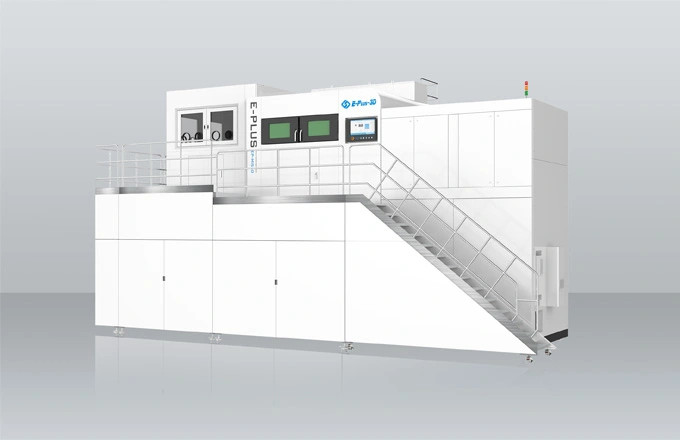

今年早些时候,易加三维在TCT亚洲展上发布了其全新EP-M2050系统,进一步确立了其在多激光金属增材制造技术领域的领先地位。该系统初始配置36台激光器,并可扩展至49台或64台,最大构建体积达2050x2050x1100mm,且Z轴高度可扩展至2000mm。随着近年来激光器数量的不断增加,铂力特和华曙高科等行业领导者也迅速跟进,通过增加激光器数量,满足大型零部件打印需求,同时提高生产效率。

根据CONTEXT最新市场报告,中国工业级金属粉末床熔融系统的出货量增长了45%,全球前五大供应商中有四家总部位于中国。其中,易加三维的出货量在这一时期位居工业领域榜首,而尼康旗下的SLM Solutions则在大尺寸多激光系统方面表现出色。尽管多激光系统的出货量令人瞩目,但易加三维也指出,高密度激光配置带来的技术复杂性仍是一个挑战。为应对这一问题,EP-M2050系统采用标准的6x6激光矩阵和36个振镜,确保激光器之间的同步工作。而在64激光器配置中,系统则采用8x8激光矩阵和64个振镜,以保障大规模打印操作的稳定性。

易加三维国际业务部总经理李玥(Mary Li)表示:“随着技术的进步,多激光集成的可行性不断提升,包括激光功率增强、光学性能优化以及算法的突破。这些技术进步主要得益于航空航天、汽车和医疗领域对大型复杂零部件增材制造需求的不断增加。解决激光干扰和不稳定性等技术难题至关重要,而创新的解决方案和工艺优化则是关键。同时,降低生产成本的关键在于提升生产规模、推动技术进步并减少制造成本。”

随着激光器数量的增加,系统操作的复杂性也同步上升。李玥指出,必须密切关注激光器的同步性、能量分配及冷却等关键因素。对于用户而言,在考虑增加更多激光器的投资时,需仔细权衡初始投资与运营成本的上升,并通过投资回报率(ROI)分析,评估生产力提升的实际成本效益。为了帮助用户应对这些挑战,易加三维正在开发定制化机器,允许用户根据自身需求选择适当的激光器数量和构建尺寸。公司表示,这些设备将被设计为操作简便、易于维护,从而减少多激光系统的学习曲线,并简化日常维护流程。

展望未来,李玥认为,超过64台激光器的系统将在不久的将来面世,这将为金属增材制造技术开启一个全新的时代,推动系统在效率、质量和成本上的全面提升。她建议用户提前评估设备的可扩展性,以适应未来更加多样化的材料、几何形状和生产需求。

她补充道:“配备更多激光器的设备推出时间,将取决于技术进展和市场需求的变化。与此同时,我们必须预见可能遇到的技术挑战,积极寻求解决方案,以推动金属增材制造行业的持续健康发展。”

|

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

eSUN易生携趣味美学材料PLA光变线材等新品

强势吸睛!三绿亮相Formnext 2024,发布工

Formnext 2024:中体新材将与APWORKS深化合

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频