3D打印,不仅是一项先进的制造技术,更是国家战略,欧美,日本、韩国等都在纷纷布局,在国内也很火热。

“然而,表面的喧嚣并不能掩盖我们缺乏核心技术、核心产品、核心服务的现状。”罗军说。

国内3D打印究竟该如何良性发展?

3D打印将重新定义制造业

“以前谈3D打印,那是阳春白雪,是生产系统的配角。”“中国3D打印第一人”、清华大学教授颜永年说,3D打印发展到今天,已经不再是打印模型和样件,更多是直接制造功能性产品,介入传统制造业领域,必将与传统产业展开激烈竞争,带来新的产业革命。

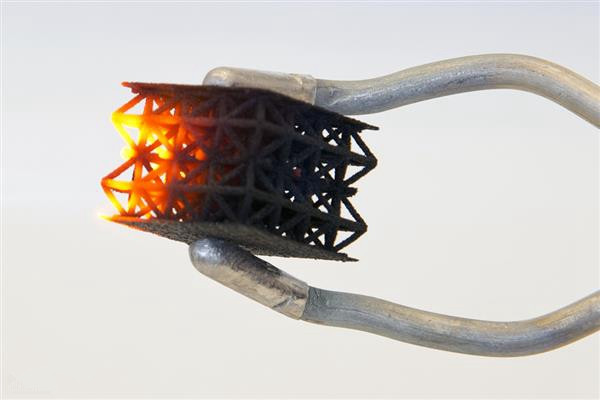

当前,3D打印的应用主要集中在航空等军工领域,而且优势明显。以我国C919大型客机机头工程样件研制所需的钛合金主风挡窗框为例,从欧洲订购至少要两年才能拿到零件,4个框,每个框的锻造模具费就要50万美元。采用激光直接制造技术,从制造零件到装上飞机,仅用了55天,而且零件费用还不到他们模具费的五分之一。

“3D打印不会取代传统的技术,而是一种融合,是对传统行业传统技术的提升。”颜永年说,3D打印要进入生产系统,关键要提高其成型速度,批量化制造将成为3D打印的新趋势,批量生产就不能那么慢;再就是降低成本,现在用的材料,如合金粉末比钢材还贵,导致其成本比传统制造业还高,那是不行的。

同时,颜永年认为,3D打印要进入生产领域,打印设备的核心零部件国产化率一定要提高,以激光振镜为例,进口一台就需要30多万美元,而且需要提前付全款,半年后才能交货。“如果可以国产化,老外就不会这么卡我们,售后服务也不会那么差。”颜永年说。

应用是3D打印发展原动力

“3D打印发展的动力是应用,并不是国家的投入。”颜永年说。

罗军也表示,3D打印产业化难,难在应用。有数据为证,全球3D打印市场,美国接近50%(主要在军工领域);欧洲占有40%(主要在民用领域),而我国不足10%。

究其原因,罗军分析,一是成本偏高,二是认识不够,三是部分打印机的稳定性、精度、产品强度不能满足生产要求。

有专家也表示,最难解决的是材料问题。

“尽管目前应用在3D打印领域的材料已达1000多种,但是与传统制造业比较,还远远不够。”罗军说,部分尼龙材料、陶瓷材料、光敏树脂材料和钛合金等冶金粉末材料基本依赖进口,严重影响了我国3D打印产业的健康发展。

罗军建议,我国3D打印发展应从三方面入手:政府积极扶持,鼓励企业搭建更多开放式应用服务平台,促进3D打印与传统产业深度融合;鼓励企业创建国际化的研发中心、联合实验室等;鼓励理工科院校、职业院校培养更多3D打印应用型人才。

文章转载自:科技日报

|

|

你可能喜欢

开源3D建模软件FreeCAD 1.0正式发布,支持W

eSUN易生携趣味美学材料PLA光变线材等新品

强势吸睛!三绿亮相Formnext 2024,发布工

Formnext 2024:中体新材将与APWORKS深化合

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频