光固化快速成形是公认的精度最高的快速成形方法,其实质就是将符合用户要求的模型,无论其具有什么样的结构,都可以离散成一组二维薄层,对每层进行扫描,层层凝固粘附,最终形成实体原型。它具有制作效率高、材料利用率接近100%的优点,能成形形状特别复杂、特别精细零件.成型零件的精度与很多因素有着必然联系。

今天我们一起从打印前、打印过程以及后处理三个过程中出现的影响成型件精度的因素进行分析,希望对大家有所帮助。

打印前期数据处理误差

在打印前,我们通常需要创建3D模型并对前期数据进行处理,这一过程中影响成型件精度的误差主要体现在STL格式的转换和输出及切片处理两个过程。

1.STL 文件格式转换误差

由于3D打印设备只能接受所建模型的外部轮廓信息,只有将设计的三维图形离散成一系列的二维博片之后才能被识别。而STL 是对CAD 三维模型进行离散三角化处理后得到的模型文件,是用许多小三角形来逼近CAD 三维模型的自由表面形成的,小三角形数量的多少直接影响逼近精度。也就是说精度越高,所用小三角形数量越多。但小三角形数量又不能无限制的增加,因为那样会造成STL 文件的数据量急剧增加,加大计算机数据处理难度,因此精度不能提的过高。且当模型完全是平面的组合时,不会产生近似误差;但对于曲面而言,无论精度怎么高,都不可能完全拟合出原始的图形,所以这种逼近误差是不可避免的,势必会对成型件精度造成影响。

2.切片处理误差

对3D模型进行分层时不可避免地丢失了两层间的信息,导致原型产生形状和尺寸上的误差。层厚越小,误差越小。但层厚又受精度、制作时间和成本等的影响,并不是越小越好。所以,合理选择分层厚度有助于减小或消除误差。当沿切层方向尺寸能被层厚整除时,则没有误差。

成型加工误差

在打印过程中很多因素都会影响成型件精度,主要归结为设备误差、树脂收缩变形误差、工艺参数选择误差几个方面。

1.设备误差

影响成型件精度最原始的因素是设备误差。这种误差主要是由成型机造成,可以从设计和硬件系统上加以控制,制造设备出厂前进行调整,提高打印件的精度和设备硬件系统的可靠性。设备误差主要表现在X、Y、Z三个方向上的运动误差,以及激光束或扫描头的定位误差。

(1)工作台Z 向的运动误差

工作台就是托板,通过上下移动来完成最终的零件加工,托班的上下移动是通过丝杠来实现的。所以工作台的运动误差直接影响成型件的层厚精度,最终导致Z 方向的尺寸误差。且成型件的形状、较大的粗糙度和位置误差主要是由工作台的运动直线度误差导致的。因此,中瑞科技自有的光固化设备采用大理石一体化Z轴升降平台,最大程度减少工作台在垂直面内的运动直线度误差,获得更高的打印精度。

(2)扫描振镜偏转

扫描振镜系统在扫描过程中,存在着固有扫描唱的几何畸变,系统本身也存在着线性、非线性误差及其它误差,这些误差会影响振镜扫描系统在光固化工艺中的激光扫描质量。

2.材料变形的影响

材料形态的变化对成型件精度有直接影响。在成型过程中,树脂从液态到固态要产生线性收缩和体积收缩。线性收缩在逐层堆积时产生复杂的层间应力,该应力使制件发生翘曲变形,导致精度丧失;而这种变形的机理又相当复杂,与材料的组分、光敏性、聚合反应的速度均有关。而体积收缩在成型中对零件的翘曲有一定影响,但无直接的定量关系。翘曲主要来自于线性收缩。但翘曲和线性收缩之间确定的量关系并不恒定。故而为了提高精度,就应减小材料的收缩率。除选择低树脂收缩率外,还可通过改进材料的配方来降低收缩率。

3.工艺参数选择误差

(1)光斑直径的影响

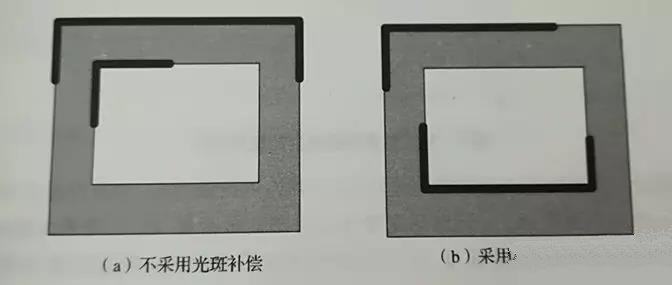

对于采用紫外光作为光源的光固化成型机,其光斑直径要比激光的大很多,所以无法将其看作一个光点。实际固化线宽等于在一定扫描速度下实际光斑直径大小。如果不采用补偿,成型件实体部分周边轮廓大了一个光斑半径,导致零件的实体尺寸大了一个光斑直径,使零件出现正偏差,尤其在转角处还会出现圆角。直接影响成型件的尺寸,如图所示。

(3)扫描速度的影响

扫描速度是指紫外光束扫描二维层片时的线速度。其大小与光敏树脂的固化深度有关。扫描速度越低,树脂吸收的能量越多,固化深度就越深,固化程度越高。尤其在靠近成型件边缘处,扫描速度较低,且由于存在扫描方向的变换,有一定时间的滞留,因此边缘处常会出现过固化现象。但扫描速度也不能一味的追求低,过低的扫描速度使各层树脂固化速度太快,影响各层制件的连接,同样会造成制件的翘曲。而当扫描速度较高时,树脂不能吸收足够的能量使其固化,或固化深度不够,使得工件相邻层间粘合力变小,出现层间的粘贴不牢靠及滑移。

(4)扫描间距的影响

扫描间距是指紫外光束扫描二维区域时相邻扫描线之间的距离。在扫描固化过程中,层面是由若干固化线组成的,相邻线条相互嵌入成为一体。扫描间距的大小决定了同一层内相邻固化线间的嵌入程度和扫描线的数目。扫描间距较大时,扫描线的数目较少,相邻固化线见得嵌入程度也较少,则会出现锯齿效应,严重影响成型件的表面质量。当扫描间距大于固化线宽时线条之间间会出现液态树脂填充的空隙,使整个成型件破坏。扫描间距较小时,固化相同面积要求的扫描次数增加,固化线的数目较多,能量过高,后面扫描线的收缩变形将对已固化部分产生影响,易使成型件产生收缩和翘曲,甚至开裂。所以扫描间距的选择应该兼顾制作精度、强度以及成型件效率的要求。

后处理误差

光固化零件成型后,需将成型件取出并进行后处理,处理包括:去除支撑、对于固化不完全的零件进行二次固化、抛光、打磨、和表面处理等。这些过程都将对成型件精度造成一定的影响。比如:

(1)成型件在支撑去除后可能有形状及尺寸的变化,破坏已有的精度。所以在支撑设计是应选择合理的支撑结构,既能起到支撑作用又方便去除,且在允许范围内尽量减少支撑。

(2)由于温度、环境等环境的变化,零件成型后可能会继续变形导致误差。并且由于成型工艺或零部件本身结构工艺性等方面的原因,成型件内会存在残余应力,由于时效的作用全部或者部分的消失,也会导致误差。

(3)成型件在曲面上可能会存在因分层制造引起的小台阶、小缺陷或尺寸不精确等问题,不能满足用户需求。因此,要进行经一部的打磨、修补、抛光和喷丸等处理,其中任一处理过程出现问题,都会对成型件的精度产生影响。

文章转载自:中瑞3d打印

|

|

你可能喜欢

人工智能与3D打印技术结合,实现小型核反应

最新《Nature》:动态界面3D打印

石墨烯增强混凝土能否推动可持续建筑? UVA

杜克大学:新型无溶剂3D打印材料,可用于医

推荐课程

神奇的3D打印

SLA3D打印工艺全套培训课程 - 软件篇

3D打印月球灯视频教程 包括完整贴图建模流

【原创发布】Cura软件修改二次开发定制视频